¿Cómo pueden los motores de bajo voltaje adaptarse a las demandas de energía en diferentes escenarios y garantizar una operación estable?

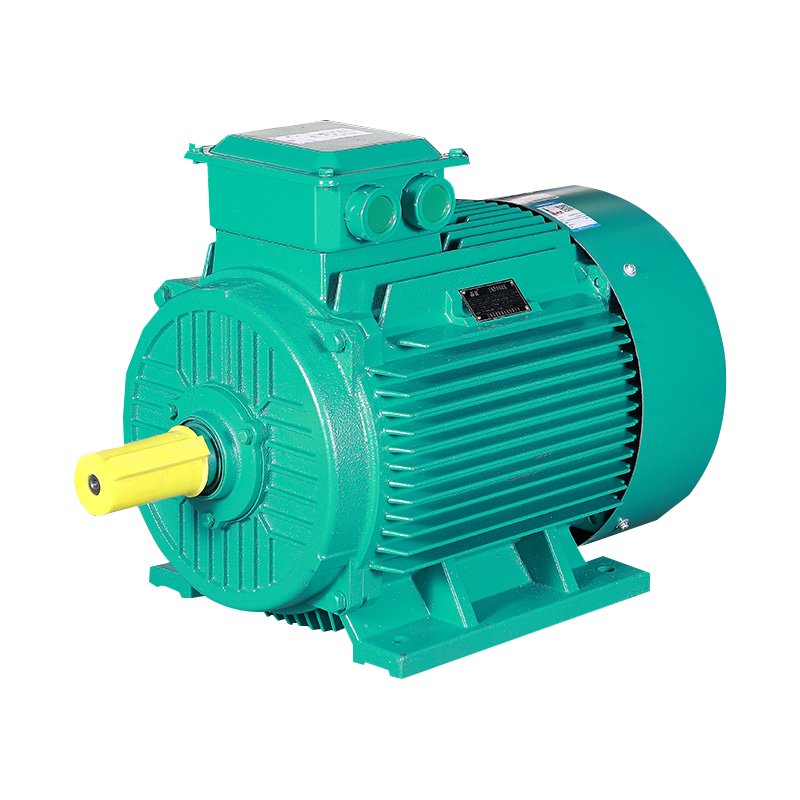

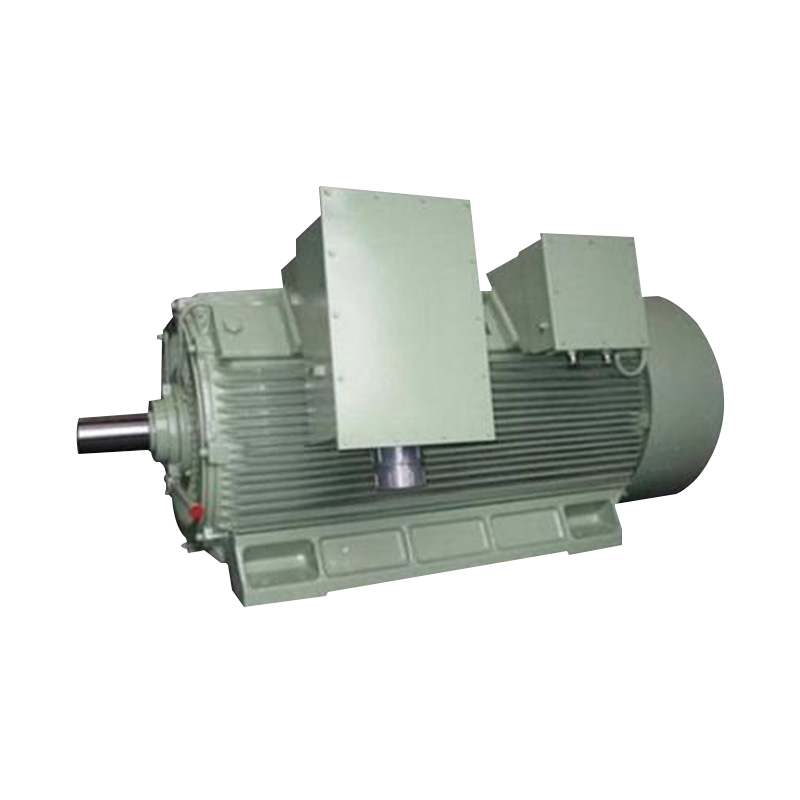

Por qué los motores de bajo voltaje se convierten en el equipo de salida de potencia convencional en múltiples escenarios

En escenarios que requieren potencia de salida, como riego agrícola, producción industrial y equipos domésticos, motores de bajo voltaje se han convertido gradualmente en el equipo de alimentación convencional debido a su seguridad, flexibilidad y facilidad de mantenimiento. Su ventaja central primero radica en seguridad: los motores de bajo voltaje generalmente tienen un voltaje nominal de 220V o 380V, lo que cumple con la mayoría de los estándares de suministro de energía básicos civiles e industriales. No hay necesidad de equipos de transformación de alto voltaje adicionales, que el cableado y la operación sean más simples, y el riesgo de descarga eléctrica es mucho más bajo que el de los motores de alto voltaje. Esto los hace particularmente adecuados para escenarios domésticos operados por no profesionales o entornos de talleres estrechos. En términos de adaptabilidad, los motores de bajo voltaje cubren un amplio rango de potencia (de varios cientos de vatios a varios cientos de kilovatios), que pueden igualar con precisión las necesidades de energía de diferentes equipos: motores de bajo voltaje de bajo voltaje (como 500W-2KW) pueden impulsar las bombas de agua pequeñas, los fanáticos y otros dispositivos de la altura de la altura de los pequeños y otros dispositivos, mientras que los medios y los motores de alta potencia (como 10KW-100KW) pueden cumplir con los requisitos de la altura de la altura de la potencia de los pequeños de la potencia de los pequeños de la altura de la producción de los pequeños. transportadores. Además, la estructura de los motores de bajo voltaje es relativamente simple, con bajos costos de reemplazo y mantenimiento para componentes centrales (como estatores, rotores y cojinetes). El mantenimiento diario no requiere un equipo profesional; Solo se necesita una inspección regular del cableado y la lubricación, reduciendo significativamente el umbral para su uso. Al mismo tiempo, con la mejora de los estándares de eficiencia energética, los motores modernos de bajo voltaje también han logrado avances significativos en la conservación de la energía. Bajo el mismo poder, su consumo de energía es 10% -15% más bajo que el de los motores tradicionales, equilibrando la economía y la protección del medio ambiente, siendo ampliamente adaptable a las demandas de energía en múltiples escenarios.

Especificaciones de cableado y configuración de protección contra sobrecarga de motores de bajo voltaje en equipos de riego agrícola

El equipo de riego agrícola (como bombas de riego y rociadores) tiene requisitos extremadamente altos para la estabilidad de los motores de bajo voltaje. Las especificaciones correctas de cableado y la configuración de protección contra sobrecarga son clave para garantizar el funcionamiento seguro del equipo. El proceso de cableado debe seguir estrictamente la especificación de "sistema trifásico de cuatro hilos": si el motor es un motor trifásico de 380 V, se deben conectar tres cables vivos con los terminales U, V, W del bloque de terminales del motor respectivamente, el cable neutral a la N terminal, y el cable de tierra debe estar conectado de manera confiable a la carcasa del motor para evitar daños por el equipo o los acusados de choques eléctricos causados por la fuga. Durante el cableado, asegúrese de que los tornillos terminales estén apretados y que los extremos de alambre están envueltos con cinta aislante para evitar cortocircuitos causados por el agua de lluvia o la infiltración de humedad (los escenarios agrícolas son en su mayoría operaciones al aire libre, por lo que se debe instalar una cubierta impermeable adicional fuera de la caja de unión). La configuración de protección de sobrecarga debe basarse en la potencia del equipo de riego y los parámetros del motor: primero, se debe instalar un protector de sobrecarga (como un relé térmico), y su corriente nominal debe establecerse en 1.1-1.2 veces la corriente nominal del motor. Cuando la carga del motor es demasiado alta debido al bloqueo de la bomba de riego o la fluctuación de voltaje, el protector de sobrecarga puede cortar la energía en 10-30 segundos para evitar que el motor se queme. En segundo lugar, se puede combinar un protector de falla de fase. Las líneas de suministro de energía agrícola son propensas a la falla de fase debido a las picaduras de viento o animales. La operación de falla de fase causará corriente trifásica no balanceada del motor, lo que puede dañar los devanados en poco tiempo. El protector de falla de fase puede monitorear la fase de línea en tiempo real y apagar inmediatamente cuando se detecta la falla de fase. Además, se debe instalar un protector de corriente residual en el circuito de control para garantizar la seguridad personal de los operadores al tocar el equipo.

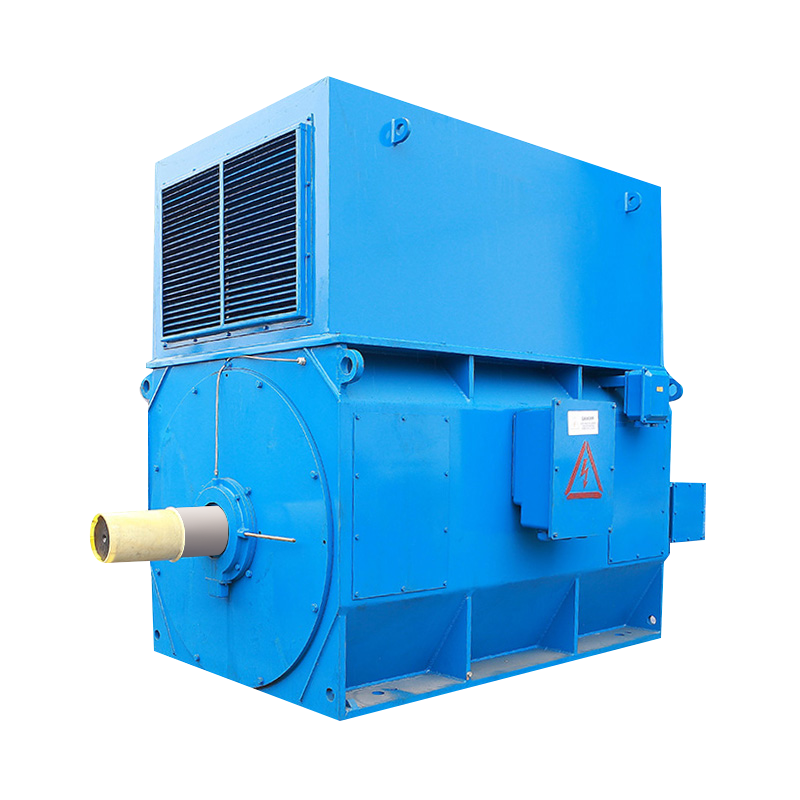

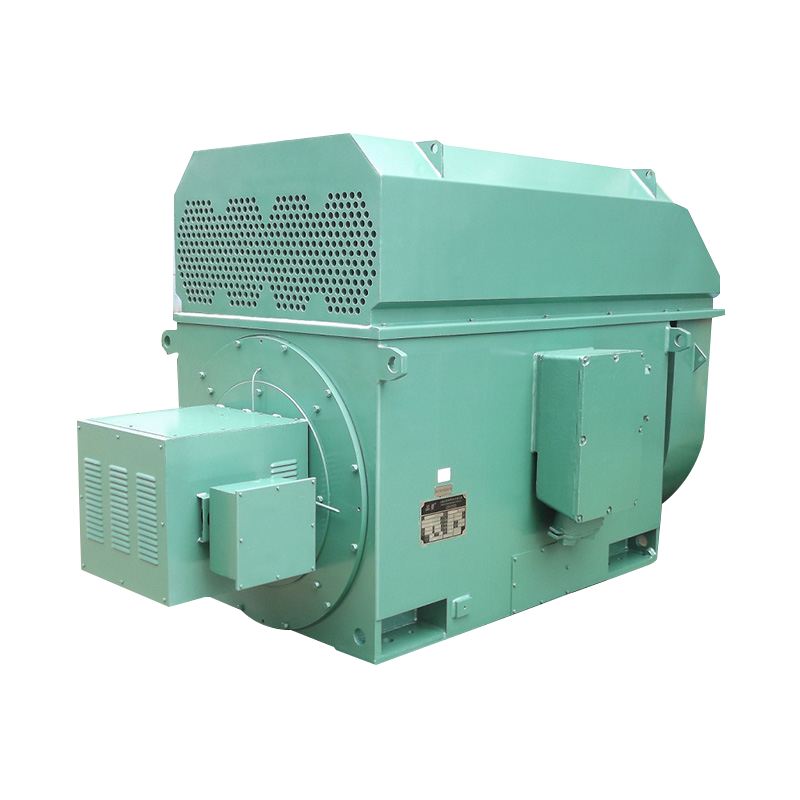

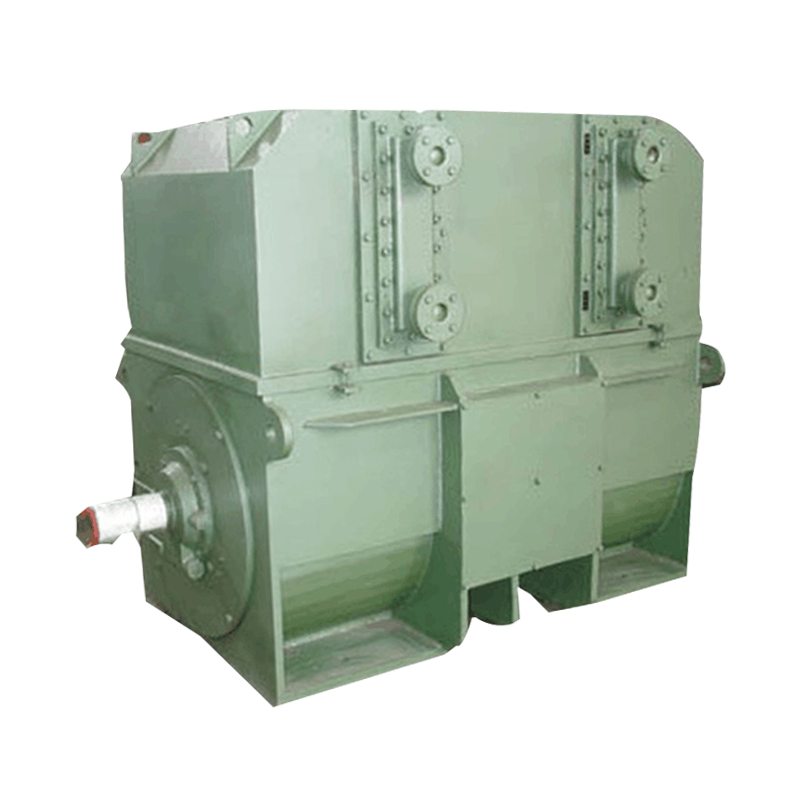

Análisis de escenarios de adaptación entre motores de bajo voltaje y motores de alto voltaje en líneas de producción industrial

La diferencia en la adaptabilidad entre los motores de bajo voltaje y los motores de alto voltaje en las líneas de producción industrial se determina principalmente por los requisitos de potencia, las condiciones de la fuente de alimentación y el entorno operativo de la línea de producción. En términos de requisitos de potencia, las líneas de producción de baja potencia (como líneas de ensamblaje de componentes electrónicos y pequeñas líneas de envasado de alimentos) son más adecuadas para motores de bajo voltaje: la potencia de una sola pieza de equipo en tales líneas de producción es principalmente por debajo de 50kW. Los motores de bajo voltaje pueden alimentarse directamente sin equipos de transformación de voltaje, lo que resulta en bajos costos de instalación, parada de arranque flexible y adaptabilidad a las necesidades de ajuste frecuentes de la línea de producción. Las líneas de producción de alta potencia (como las líneas de rodadura de acero y los reactores químicos grandes) requieren motores de alto voltaje (voltaje nominal de 6kV o 10kV) porque tienen una mayor densidad de potencia y pueden generar mayor potencia en un volumen más pequeño, evitando el cableado complejo causado por la necesidad de múltiples motores de voltaje paralelo múltiples debido a la potencia insuficiente. En términos de condiciones de suministro de energía, si una fábrica solo tiene un sistema de suministro de alimentación de bajo voltaje de 380 V y ningún plan para la transformación de la fuente de alimentación de alto voltaje, las líneas de producción de baja potencia deben priorizar motores de bajo voltaje; Si la fábrica ya está equipada con una red de fuente de alimentación de alto voltaje y la línea de producción funciona a plena carga durante mucho tiempo, la ventaja de eficiencia energética de los motores de alto voltaje (pérdida de la línea inferior de motores de alto voltaje bajo la misma potencia) es más obvia. En términos de costos de mantenimiento, el mantenimiento de motores de bajo voltaje en las líneas de producción es más conveniente. La detección de fallas y el reemplazo de componentes se pueden completar durante las paradas cortas de la línea de producción sin afectar el progreso general de la producción; El mantenimiento de motores de alto voltaje requiere una operación profesional, y es necesaria una inspección regular del rendimiento del aislamiento, lo que resulta en un largo ciclo de mantenimiento y un alto costo, lo que los hace más adecuados para las líneas de producción de alta potencia con operación continua y estable y altos costos de apagado.

Control de ruido y métodos de mantenimiento diario de motores de bajo voltaje en equipos domésticos

El ruido excesivo de los motores de bajo voltaje en equipos domésticos (como pequeñas bombas de agua, deshumidificadores y cintas de correr) puede afectar la experiencia de vida. El control científico de ruido y el mantenimiento diario pueden mejorar efectivamente la comodidad del uso y la vida útil del motor. El control de ruido debe comenzar con la instalación y la optimización estructural: durante la instalación, se debe instalar un amortiguador (como un amortiguador de goma o almohadilla de esponja) entre el motor y la base del equipo para reducir la transmisión de vibraciones cuando el motor está funcionando y evitar el ruido causado por la resonancia de la carcasa del equipo; Si el motor en sí es ruidoso, el algodón de aislamiento de sonido se puede envolver alrededor del exterior del motor (se debe seleccionar un material resistente a alta temperatura para evitar afectar la disipación de calor del motor) para reducir la transmisión de ruido. El mantenimiento diario es la clave para reducir el ruido y las fallas: la lubricación del cojinete del motor debe verificarse semanalmente. Si se escucha un ruido anormal cuando el rodamiento gira, se debe agregar grasa especial (como la grasa a base de litio) de manera oportuna. La cantidad de grasa debe ser 1/2-2/3 del espacio interno del rodamiento; Demasiado o muy poca grasa aumentará el ruido de fricción. Los orificios de disipación de calor y el polvo de concha del motor deben limpiarse mensualmente. La acumulación de polvo afectará la disipación del calor, lo que hace que el motor se sobrecaliente y aumente el ruido. Antes de limpiar, la fuente de alimentación debe cortarse y se debe usar un cepillo suave o secador de pelo (modo de aire frío) para una limpieza suave. El bloque del terminal del motor debe verificarse trimestralmente para asegurarse de que los tornillos se apreten para evitar la corriente inestable causada por el cableado suelto, lo que genera ruido electromagnético. Además, los motores del hogar deben evitar la operación de carga completa a largo plazo. Por ejemplo, las pequeñas bombas de agua no deberían funcionar continuamente durante más de 8 horas para evitar el sobrecalentamiento y el envejecimiento del motor, reduciendo aún más los riesgos de ruido y fallas.

Estrategias de prevención de humedad y óxido para motores de bajo voltaje en entornos húmedos y calientes

Los entornos húmedos y calientes, como los talleres en la temporada de lluvias en el sur de China, los garajes subterráneos y los talleres de acuicultura son propensos a causar motores de bajo voltaje para humedecer y óxido, lo que afecta el rendimiento del aislamiento y la vida útil. Se requieren medidas multidimensionales de humedad y prevención de óxido para garantizar el funcionamiento estable del motor. En términos de protección externa, se debe instalar una carcasa impermeable o una cubierta protectora para el motor. La carcasa debe tener funciones de ventilación y disipación de calor (como una cubierta impermeable con persianas) para evitar el sobrecalentamiento del motor causado por un entorno cerrado; La caja de la unión del motor debe usar un anillo de goma de sellado impermeable, y el pegamento impermeable debe aplicarse a los terminales después del cableado para evitar que la humedad se filtre en el circuito; La base del motor y el soporte deben estar hechos de materiales galvanizados o de acero inoxidable. Si se trata de un soporte ordinario de hierro fundido, la pintura contra la rompina se debe aplicar regularmente (una vez cada seis meses) para evitar la inclinación del motor debido al óxido del soporte. Para la prevención de la humedad interna, los devanados motoras pueden impregnarse con la pintura aislante a prueba de humedad para mejorar el rendimiento del aislamiento de los devanados y evitar que la resistencia al aislamiento disminuya debido a la humedad, lo que puede causar circuitos cortos; Para los motores que están fuera de servicio durante mucho tiempo, deben encenderse y operarse durante 30 minutos regularmente (cada 2 semanas) para eliminar la humedad interna utilizando el calor del motor y mantener los devanados secos. El monitoreo diario también es indispensable: la resistencia al aislamiento del motor debe probarse con un medidor de resistencia a aislamiento cada semana.