¿Son los motores de alto voltaje los héroes no reconocidos que impulsan la industria moderna?

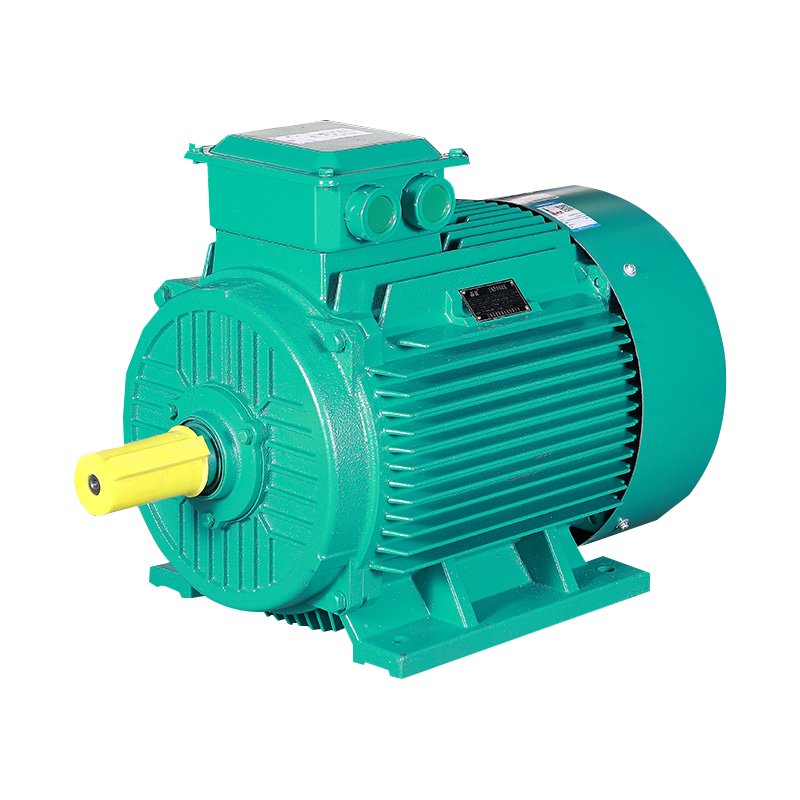

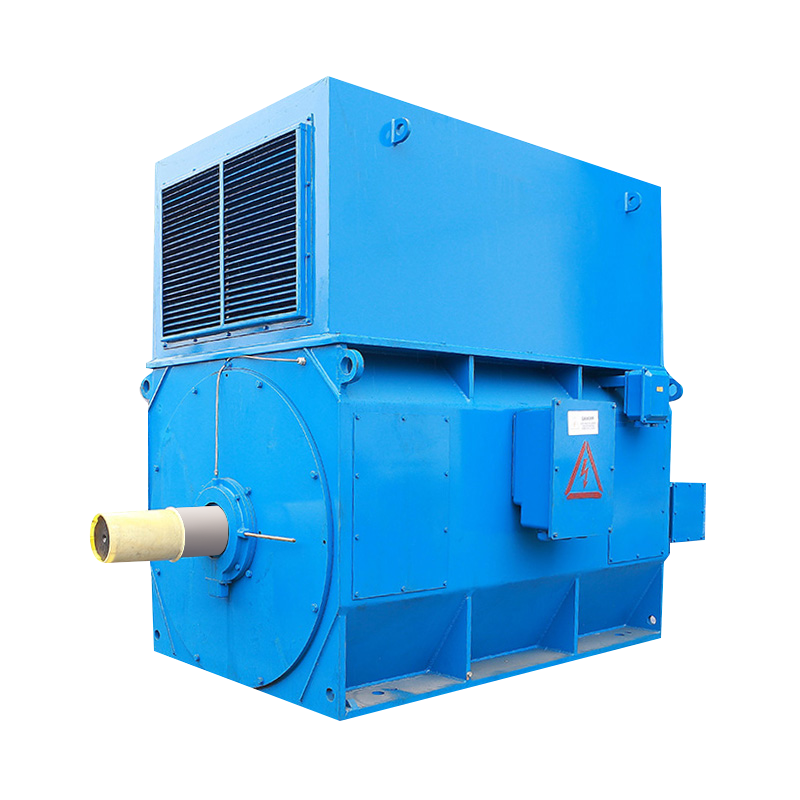

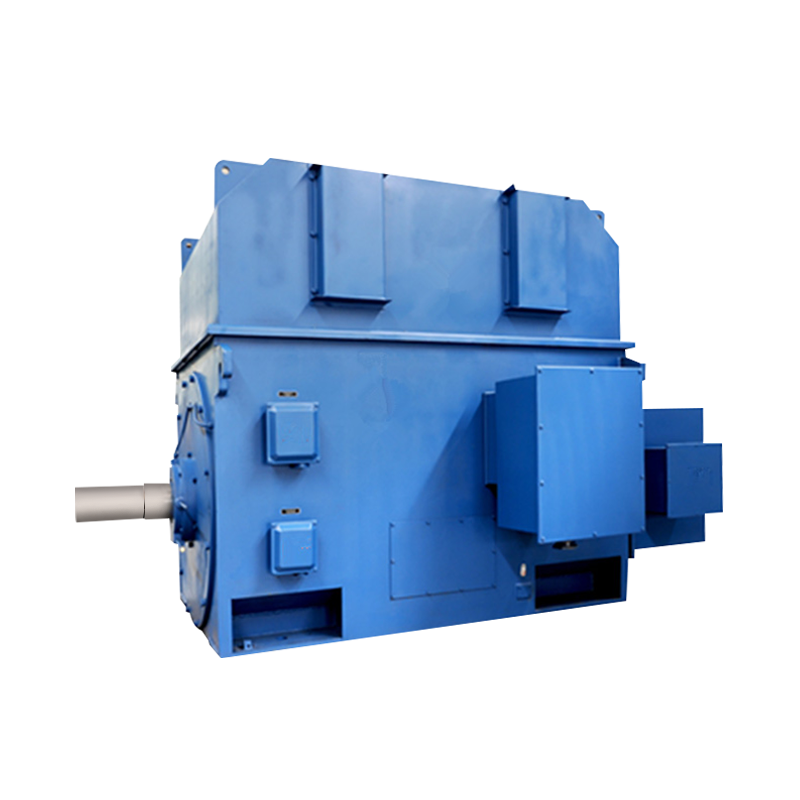

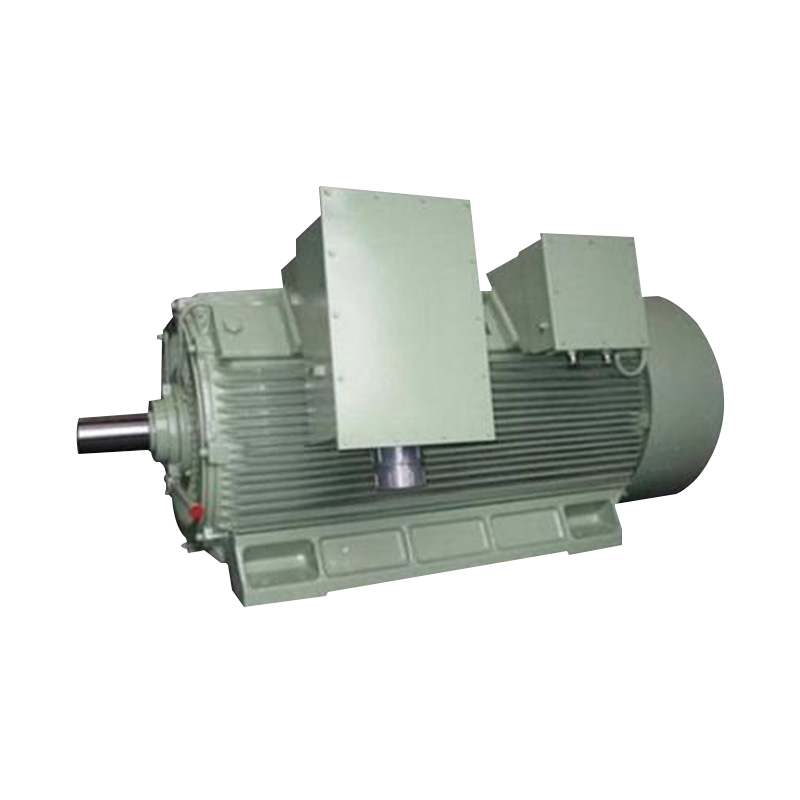

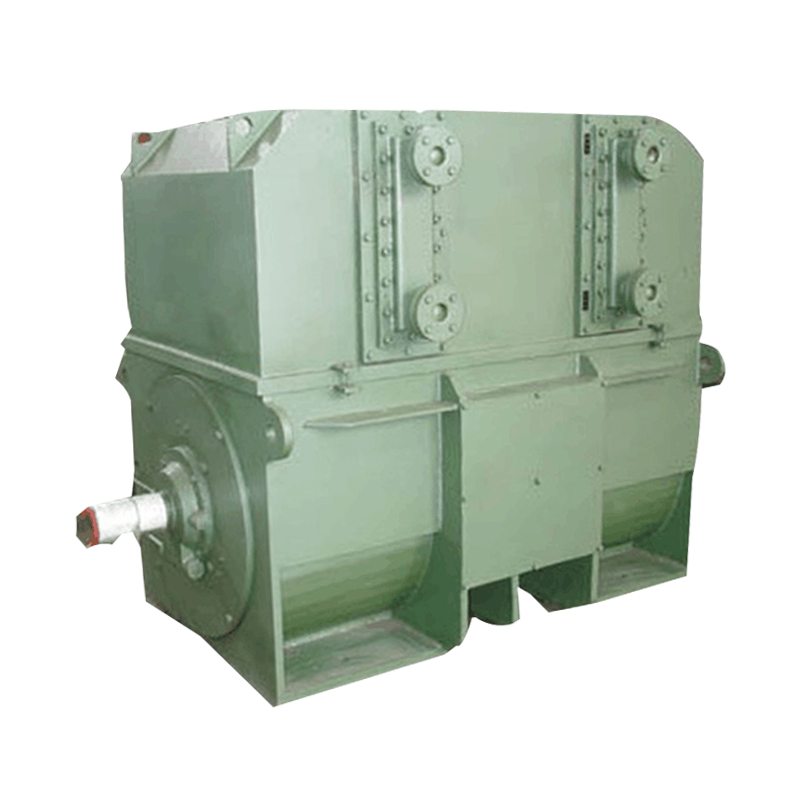

En el intrincado tapiz de automatización industrial e infraestructura energética, motores de alto voltaje Párate como logros monumentales de la ingeniería eléctrica. Estas máquinas sofisticadas, específicamente diseñadas para operar a voltajes superiores a 3 kV y clasificaciones de potencia que van desde cientos de kilovatios hasta múltiples megavatios, forman la columna vertebral fundamental de la industria pesada y las operaciones comerciales a gran escala. A diferencia de sus contrapartes de bajo voltaje, estos gigantes eléctricos requieren consideraciones de diseño especializadas para administrar tensiones eléctricas extraordinarias y cargas térmicas mientras mantienen la estabilidad operativa. El principio fundamental detrás de su operación sigue siendo la inducción electromagnética, pero ejecutada en una escala que exige precisión de ingeniería excepcional y ciencia avanzada de materiales. Estos motores transforman la energía eléctrica en energía mecánica con notable eficiencia, lo que lleva todo, desde estaciones de bombeo masivas que suministran agua a áreas metropolitanas hasta enormes compresores que facilitan los procesos industriales en plantas petroquímicas. La evolución de la tecnología motora de alto voltaje continúa empujando los límites de la densidad de potencia, la eficiencia y la confiabilidad, lo que los hace componentes indispensables en nuestro paisaje industrial cada vez más electrificado. Su sofisticado diseño y características operativas representan una convergencia fascinante de la teoría eléctrica, la ciencia de los materiales y la ingeniería mecánica que merece un examen exhaustivo.

Clasificación integral de variantes de motor de alto voltaje

Motores sincrónicos: precisión y corrección del factor de potencia

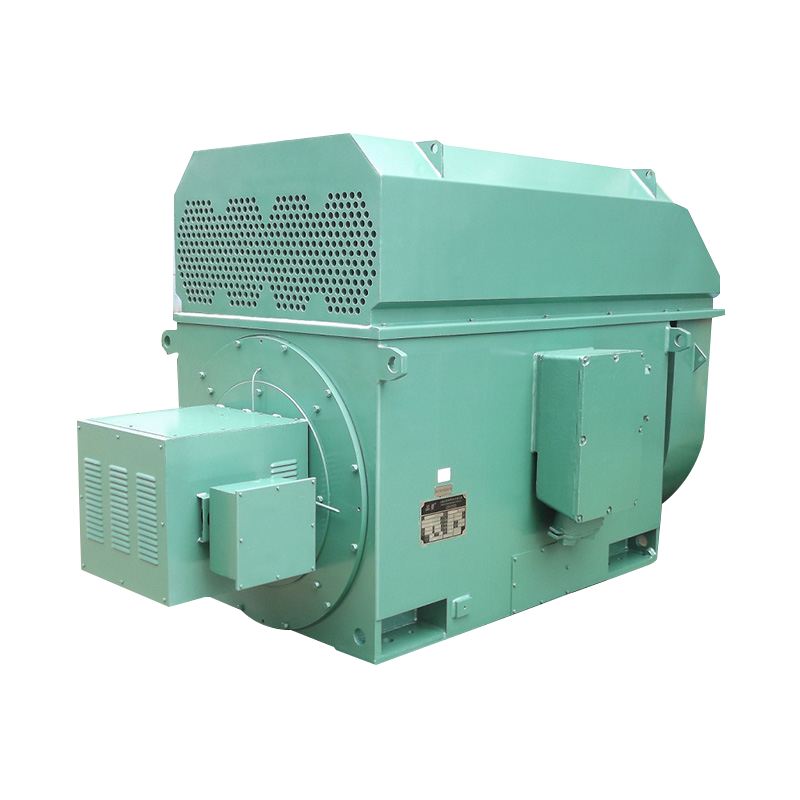

Los motores sincrónicos representan el pináculo de precisión en aplicaciones de alto voltaje, que funcionan a una velocidad constante sincronizada con precisión con la frecuencia de la fuente de alimentación de corriente alterna. Estas máquinas sofisticadas emplean excitación de corriente continua a través de devanados del rotor para mantener la sincronización exacta con la frecuencia de potencia, lo que resulta en una estabilidad de velocidad excepcional independientemente de las variaciones de carga dentro de sus límites operativos. Esta característica única los hace particularmente valiosos en aplicaciones que requieren un control de velocidad preciso y las RPM operativas constantes, como los grandes sistemas de compresor en plantas de refrigeración e instalaciones de procesamiento de gas natural. Más allá de sus capacidades de regulación de velocidad, los motores sincrónicos ofrecen la ventaja significativa de la corrección del factor de potencia, ya que pueden operarse en condiciones de factor de potencia líder para compensar las cargas inductivas en otras partes del sistema eléctrico. Esta capacidad puede mejorar sustancialmente la eficiencia general del sistema y reducir las sanciones de servicios públicos por un mal factor de potencia. La construcción de estos motores generalmente implica un rotor de heridas con anillos de deslizamiento para la excitación de CC y un diseño del estator optimizado para una operación de alto voltaje con sistemas de aislamiento especializados. Los motores sincrónicos modernos a menudo incorporan tecnología de imán permanente en sus conjuntos de rotor, mejorando aún más su eficiencia y densidad de potencia al tiempo que reducen los requisitos de mantenimiento asociados con los sistemas de excitación tradicionales.Motores de inducción: los caballos de batalla de la industria

Los motores de inducción, particularmente los diseños de jaulas de ardillas, constituyen la categoría más frecuente de motores de alto voltaje debido a su construcción robusta, simplicidad operativa y requisitos mínimos de mantenimiento. Estos motores funcionan en el principio de inducción electromagnética, donde el campo magnético giratorio generado por los devanados del estator induce corrientes en los conductores del rotor, creando torque sin ninguna conexión física eléctrica con el rotor. La variante de la jaula de la ardilla presenta conductores de rotor cortocircuitos por los anillos finales, formando un ensamblaje duradero que puede soportar un estrés mecánico sustancial y el ciclo térmico. Este diseño simple pero efectivo los hace ideales para aplicaciones exigentes, como grandes sistemas de ventiladores en torres de enfriamiento de plantas de energía y unidades de transporte en operaciones mineras, donde la confiabilidad es primordial. Los motores de inducción del rotor de la herida ofrecen capacidades de control mejoradas a través de la resistencia externa conectadas a los devanados del rotor a través de anillos de deslizamiento, proporcionando características de inicio ajustables y control de velocidad limitada. Esta configuración resulta valiosa en aplicaciones que requieren un inicio suave para cargas de alta inercia, como trituradoras y molinos de molienda en plantas de procesamiento mineral, donde la aceleración controlada es necesaria para evitar el estrés mecánico y las alteraciones del sistema de energía.Motores actuales continuos: aplicaciones especializadas de alto torque

Si bien es menos común en las aplicaciones contemporáneas de alto voltaje en comparación con las alternativas de CA, los motores de CC de alto voltaje mantienen relevancia en escenarios industriales especializados que requieren un control de velocidad preciso y características excepcionales de torque de baja velocidad. Estos motores encuentran una utilidad particular en aplicaciones como grandes fábricas en las instalaciones de procesamiento de metales y sistemas de tracción para ferrocarriles industriales donde el control preciso de la aceleración y la desaceleración es crítico. La operación fundamental involucra sistemas de conmutadores y cepillos para entregar corriente a los devanados del rotor, creando un campo magnético que interactúa con el campo estacionario producido por devanados del estator o imanes permanentes. Los motores de CC de alto voltaje modernos a menudo incorporan tecnología avanzada de convertidor de estado sólido para mejorar la eficiencia y la capacidad de respuesta de control. A pesar de requerir más mantenimiento que las alternativas de CA debido al desgaste de los cepillos y el mantenimiento del conmutador, su capacidad de control superior y las características de torque continúan justificando su uso en aplicaciones industriales específicas donde estos atributos superan las consideraciones de mantenimiento.| Tipos y características de motor de alto voltaje | |||

|---|---|---|---|

| Tipo de motor | Características clave | Aplicaciones típicas | Rango de eficiencia |

| Sincrónico | Velocidad constante, corrección del factor de potencia | Compresores, generadores | 96-98% |

| Inducción de jaula de ardilla | Robusto y bajo mantenimiento | Bombas, ventiladores, transportadores | 94-97% |

| Inducción del rotor de heridas | Torque de inicio ajustable | Trituradores, polos | 92-95% |

| Corriente continua | Control de velocidad preciso | Rolling Mills, Tracción | 88-93% |

Componentes críticos y su importancia de ingeniería

Asamblea del estator: la base de la conversión electromagnética

El estator representa el corazón estacionario de cualquier motor de alto voltaje, que comprende un conjunto de núcleo laminado con ingeniería de precisión con ranuras cuidadosamente distribuidas para la colocación del devanado. Estas laminaciones, típicamente fabricadas a partir de aleaciones de acero eléctrico especializados, sirven para minimizar las pérdidas de corriente de Fouca Eddy al tiempo que proporcionan una ruta controlada para el flujo magnético. La configuración del devanado representa quizás el aspecto más crítico del diseño del estator, utilizando conductores de cobre especialmente formados y aislados dispuestos para crear los postes magnéticos necesarios para la operación del motor. El sistema de aislamiento para estos devanados constituye una maravilla tecnológica en sí misma, empleando múltiples capas de materiales a base de mica, refuerzo de vidrio y resinas impregnantes capaces de resistir miles de voltios de estrés eléctrico al tiempo que resisten la degradación térmica. Los procesos modernos de impregnación de presión al vacío (VPI) aseguran una penetración completa de las resinas aislantes en toda la estructura del devanado, eliminando los bolsillos de aire que podrían conducir a una descarga parcial y una eventual falla de aislamiento. Todo el conjunto del estator debe mantener tolerancias mecánicas precisas para garantizar las características magnéticas adecuadas al tiempo que proporciona pasajes de enfriamiento adecuados para la disipación de calor. La región de vinculación final recibe especial atención durante la fabricación, con sofisticados sistemas de arranque para evitar el movimiento durante la operación que podría conducir a la abrasión del aislamiento y la falla prematura.Diseño del rotor: transformación de energía electromagnética en energía mecánica

El rotor sirve como el componente rotativo responsable de convertir la energía electromagnética en un par mecánico, con variaciones de diseño que influyen significativamente en las características del rendimiento del motor. En los motores de inducción de la jaula de la ardilla, el rotor presenta barras de cobre o aluminio corta cortocircuitadas por los anillos finales, formando un conjunto robusto capaz de resistir el estrés térmico y mecánico sustancial. La geometría específica de estos conductores, incluida su sección transversal y ángulo de sesgo, afecta profundamente el par inicial, la eficiencia y las características del ruido. Los rotores del motor síncrono incorporan devanados de campo energizados por la corriente continua a través de anillos de deslizamiento o sistemas de excitación sin escobillas, creando un campo magnético fijo que se bloquea en la sincronización con el campo del estator giratorio. Estos diseños a menudo incluyen devanados de amortiguadores para facilitar el inicio y proporcionar estabilidad durante las condiciones transitorias. Los diseños modernos de rotor de imanes permanentes representan la punta de la tecnología de motor de alto voltaje, que emplea imanes de tierra rara de alta energía para crear campos magnéticos excepcionalmente fuertes sin las pérdidas eléctricas asociadas con los rotores excitados. Independientemente del diseño, todos los rotores de motor de alto voltaje deben sufrir un equilibrio dinámico preciso para minimizar la vibración y garantizar un funcionamiento suave en todo su rango de velocidad, con un equilibrio a menudo realizado con estándares exigentes que exceden los requisitos ISO G1.0.Sistemas de aislamiento: protección contra el estrés eléctrico

El sistema de aislamiento en un motor de alto voltaje representa uno de sus aspectos tecnológicos más críticos, diseñado para resistir tremendos tensiones eléctricas mientras mantiene la integridad bajo desafíos térmicos y mecánicos. Los sistemas modernos generalmente emplean aislamiento de múltiples capas que incorporan cintas a base de mica, que proporcionan una resistencia dieléctrica excepcional y resistencia a la degradación de descarga parcial. Estos materiales se complementan con refuerzos de fibra de vidrio para resistencia mecánica y impregnados con resinas epoxi o poliéster que llenan todos los vacíos dentro de la estructura de aislamiento. El sistema de aislamiento completo debe demostrar resistencia al envejecimiento térmico a temperaturas operativas que pueden alcanzar clasificaciones de Clase F (155 ° C) o Clase H (180 ° C), al tiempo que mantienen flexibilidad para resistir la expansión térmica y la vibración mecánica. Los fabricantes sujetan estos sistemas de aislamiento a pruebas rigurosas, incluidas las pruebas HIPOT (alto potencial) a voltajes que exceden significativamente los niveles operativos para verificar la integridad antes del envío. Más allá del aislamiento del devanado, las barreras de aislamiento adicionales separan las fases y proporcionan protección entre los devanados y el núcleo del estator fundido, creando un sistema integral de protección eléctrica que garantiza una operación segura y confiable en toda la vida útil del motor.Ventajas y características de rendimiento de los sistemas de alto voltaje

La implementación de motores de alto voltaje ofrece numerosas ventajas técnicas que las hacen particularmente adecuadas para aplicaciones de alta potencia. La relación fundamental entre potencia, voltaje y corriente (P = V × I) demuestra que para un requisito de energía dado, el aumento del voltaje operativo reduce significativamente el flujo de corriente. Esta reducción actual produce múltiples efectos beneficiosos en todo el sistema eléctrico. En primer lugar, la corriente reducida permite el uso de conductores más pequeños para la transmisión de energía, lo que resulta en un ahorro sustancial de costos particularmente evidente en las instalaciones de larga distancia donde los costos de los cables se vuelven significativos. En segundo lugar, las pérdidas de potencia en los sistemas de distribución proporcionales al cuadrado de la corriente (p_loss = i²r) disminuyen drásticamente, mejorando la eficiencia general del sistema y reduciendo los costos operativos. Los requisitos actuales más bajos también permiten el uso de dispositivos de conmutación más pequeños y equipos de protección, reduciendo aún más los costos de instalación. Desde una perspectiva de rendimiento del motor, los diseños de alto voltaje generalmente demuestran características de eficiencia mejoradas, particularmente a clasificaciones de potencia más altas, debido a las pérdidas resistivas reducidas en los devanados del estator. Estos motores también exhiben características de regulación de voltaje superiores, ya que la corriente reducida da como resultado gotas de voltaje más pequeñas en todo el sistema de suministro, asegurando que el motor reciba un voltaje estable incluso durante las condiciones de inicio y las variaciones de carga.

| Análisis comparativo: motores de alto voltaje versus bajo voltaje | ||

|---|---|---|

| Parámetro | Motores de alto voltaje | Motores de bajo voltaje |

| Rango de voltaje | 3.3 kV - 15 kV | 208V - 690V |

| Rango de potencia típico | 300 kW - 50 MW | 0.75 kW - 300 kW |

| Corriente inicial | 400-600% FLC | 600-800% FLC |

| Eficiencia del sistema | Más alto para cargas grandes | Más bajo para cargas grandes |

| Requisitos de cable | Sección transversal más pequeña | Sección transversal más grande |

| Costo de instalación | Inicial más alta, más bajo operacional | Inicial más baja, más alta operativa |

Consideraciones de implementación y criterios de selección

Selección de motor específica de la aplicación

La selección del motor de alto voltaje apropiado para una aplicación específica requiere una consideración cuidadosa de numerosos factores técnicos más allá de la simple coincidencia de calificación de potencia. Los ingenieros deben analizar a fondo las características de carga, incluidos los requisitos de par de arranque, los valores de inercia y las especificaciones del ciclo de trabajo para garantizar la selección compatible del motor. Las aplicaciones centrífugas, como las bombas y los ventiladores, típicamente exhiben características de torque variable donde el torque requerido aumenta con la velocidad, lo que permite diseños de motores específicos optimizados para estos patrones de carga. Aplicaciones de torque constantes como transportadores y bombas de desplazamiento positivos demandan motores capaces de entregar un par completo a través del rango de velocidad. Para cargas de alta inercia, como grandes ventiladores o molinos de molienda, se debe considerar especial las características iniciales y la capacidad térmica durante la aceleración. Las condiciones ambientales influyen significativamente en la selección del motor, con factores que incluyen temperatura ambiente, altitud, niveles de humedad y presencia de atmósferas corrosivas o explosivas que dicen tipos de recinto apropiados y métodos de protección. Los procesos de selección modernos utilizan cada vez más herramientas de software sofisticadas que modelan el rendimiento del motor en condiciones de carga específicas, lo que garantiza una coincidencia óptima entre las capacidades motoras y los requisitos de aplicación al tiempo que predice el consumo de energía y los costos operativos en todo el ciclo de vida del equipo.Protocolos de instalación y puesta en marcha

La instalación de motores de alto voltaje exige una atención meticulosa a los detalles y una estricta adherencia a los protocolos de ingeniería establecidos para garantizar una operación segura y confiable. El diseño de la base representa una consideración inicial crítica, con bases de concreto que requieren masa y refuerzo adecuados para absorber la vibración y mantener la alineación entre el motor y el equipo conducido. Los procedimientos de lechada deben seguir las especificaciones del fabricante utilizando materiales epoxídicos o cementosos que no son Shrink para garantizar un contacto completo entre la placa base y la base. La precisión de la alineación afecta significativamente la fiabilidad motora, con los sistemas de alineación láser típicamente empleados para lograr tolerancias superiores a 0.05 mm para un rendimiento óptimo y una vida útil. La instalación eléctrica requiere un cuidado particular, con la terminación del cable después de las recomendaciones del fabricante utilizando conectores apropiados y métodos de control de tensión para aplicaciones de alto voltaje. Antes del inicio inicial, las pruebas integrales que incluyen mediciones de resistencia a aislamiento, pruebas de resistencia al devanado y pruebas de alto potencial verifican la integridad eléctrica. Los controles mecánicos confirman la lubricación de rodamiento adecuada, la libertad de rotación y la funcionalidad del sistema de enfriamiento. Los procedimientos de puesta en marcha generalmente implican un inicio gradual con un control cuidadoso de la vibración, la temperatura y los parámetros eléctricos para identificar cualquier anormalidades antes de colocar el motor en servicio completo.Estrategias de mantenimiento para la longevidad operativa

Tecnologías de mantenimiento predictivo

Los enfoques de mantenimiento modernos para motores de alto voltaje han evolucionado desde horarios tradicionales basados en el tiempo hasta estrategias predictivas sofisticadas que utilizan tecnologías de monitoreo avanzadas. El análisis de vibración representa una piedra angular de estos programas, que emplea acelerómetros montados en ubicaciones críticas para detectar problemas mecánicos en desarrollo, como el desgaste del rodamiento, el desequilibrio del rotor o la desalineación. El análisis de tendencias de los espectros de vibración permite a los equipos de mantenimiento identificar condiciones de deterioro antes de que progresen a la falla. Las encuestas termográficas que utilizan cámaras infrarrojas detectan patrones de calentamiento anormales en conexiones eléctricas, rodamientos y núcleos de estator, identificando problemas invisibles para la inspección visual. El análisis de la firma de corriente del motor (MCSA) proporciona una evaluación no intrusiva de la condición eléctrica y mecánica mediante el análisis de las formas de onda de corriente para anomalías que indican defectos de la barra del rotor, problemas de devanamiento del estator o problemas relacionados con la carga. El monitoreo de descarga parcial detecta el deterioro del aislamiento midiendo descargas eléctricas de alta frecuencia dentro del sistema de aislamiento, proporcionando una alerta temprana de desarrollar problemas de aislamiento. Estas tecnologías, combinadas con pruebas periódicas fuera de línea que incluyen pruebas de resistencia de aislamiento, mediciones del índice de polarización y pruebas de comparación de sobretensiones, crean un programa de evaluación de condición integral que maximiza la disponibilidad operativa al tiempo que minimiza las fallas inesperadas.Prácticas de mantenimiento proactivo

Más allá de las tecnologías de monitoreo, los programas de mantenimiento efectivos incorporan prácticas proactivas que aborden los modos de falla comunes antes de impactar la operación. El mantenimiento del rodamiento merece una atención particular, ya que las fallas en el rodamiento representan una causa principal del tiempo de inactividad del motor. Los procedimientos de relubricación adecuados después de las especificaciones del fabricante para la cantidad, la frecuencia y el tipo de lubricante impiden problemas de sobrelubricación y sublubicación. Para los motores con sistemas de purga de grasa, el monitoreo cuidadoso de las cantidades de purga asegura que el lubricante antiguo se evacúa adecuadamente sin devanados contaminantes. El análisis de lubricación puede proporcionar información valiosa sobre la condición de rodamiento a través de la detección de metales de desgaste y la degradación de lubricantes. Los procedimientos de limpieza mantienen la efectividad del enfriamiento al prevenir la acumulación de suciedad en las superficies de intercambio de calor, con una atención cuidadosa para prevenir la contaminación de los componentes internos durante las operaciones de limpieza. El mantenimiento de la conexión eléctrica garantiza conexiones estrictas en los circuitos de alimentación y control, evitando problemas de calefacción que pueden conducir a fallas. El mantenimiento del cepillo y el conmutador para los motores de CC requiere una inspección y ajuste regulares para mantener la conmutación adecuada y minimizar el chispas. Estas prácticas proactivas, combinadas con la documentación integral de todas las actividades de mantenimiento, crean un enfoque sistemático que extiende la vida útil del equipo y mejora la confiabilidad.Desarrollos futuros en tecnología de motor de alto voltaje

El futuro de la tecnología motora de alto voltaje apunta a sistemas cada vez más inteligentes, eficientes e integrados que aprovechan los avances en la ciencia de los materiales, la electrónica de energía y la digitalización. La integración de las tecnologías de Internet de las cosas (IoT) permite el monitoreo y el análisis en tiempo real de la condición motora, los parámetros operativos y la eficiencia del rendimiento, facilitando estrategias de mantenimiento predictivo y operación optimizada. Los materiales avanzados que incluyen materiales magnéticos nanocristalinos y superconductores de alta temperatura prometen mejoras revolucionarias en la densidad y eficiencia de potencia. Las mejoras en los materiales de aislamiento y los procesos de fabricación continúan mejorando la confiabilidad al tiempo que permite la operación a temperaturas más altas. La integración de los sistemas de motor y accionamiento como paquetes optimizados representa otra tendencia significativa, con unidades de frecuencia variables que se vuelven cada vez más sofisticadas en sus algoritmos de control y capacidades de protección. Las regulaciones de eficiencia energética continúan impulsando mejoras de diseño, con estándares como IE4 e IE5 cada vez más frecuentes para motores de alto voltaje. Estos desarrollos colectivamente apuntan hacia un futuro en el que los motores de alto voltaje se convierten no solo en dispositivos de conversión de energía, sino también componentes inteligentes dentro de los sistemas industriales integrados, que contribuyen a la eficiencia operativa general, la confiabilidad y la sostenibilidad en las operaciones industriales en numerosos sectores. .