¿Cuáles son las ventajas clave del uso de MOTORES DE ROTOR BOBINADO TRIFÁSICOS en aplicaciones industriales?

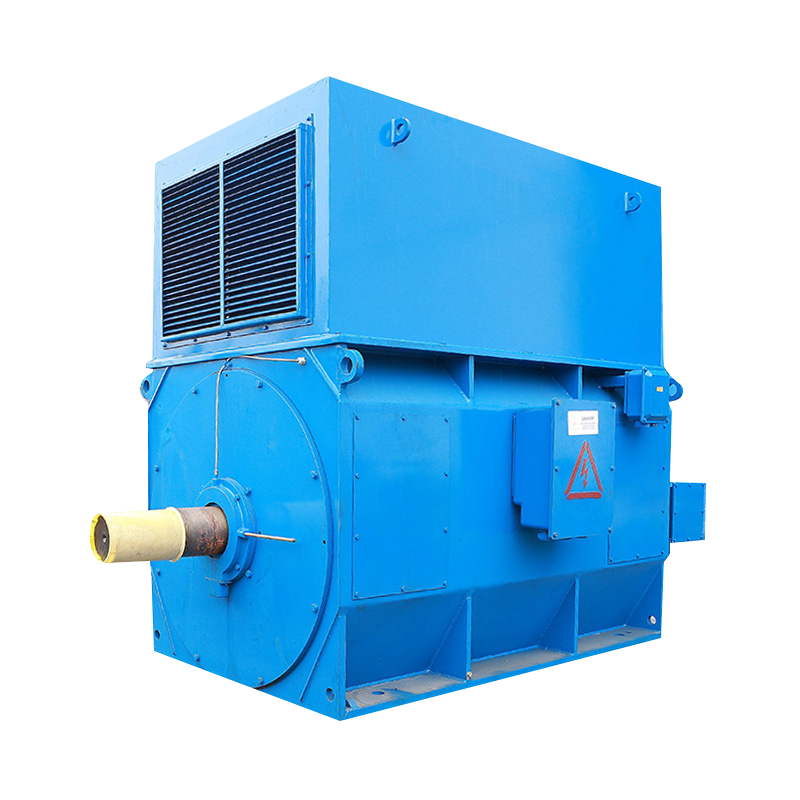

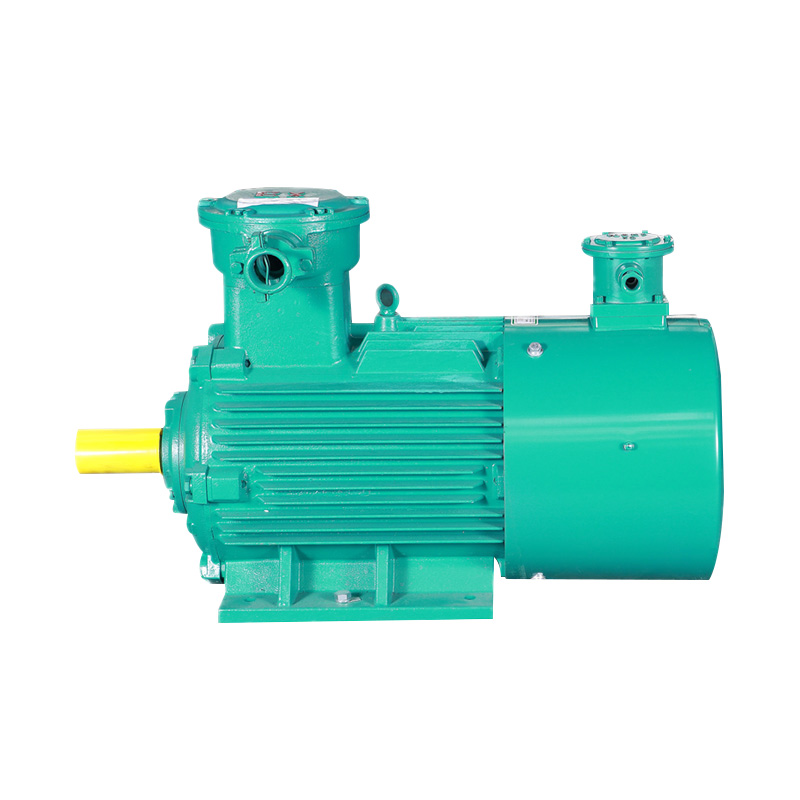

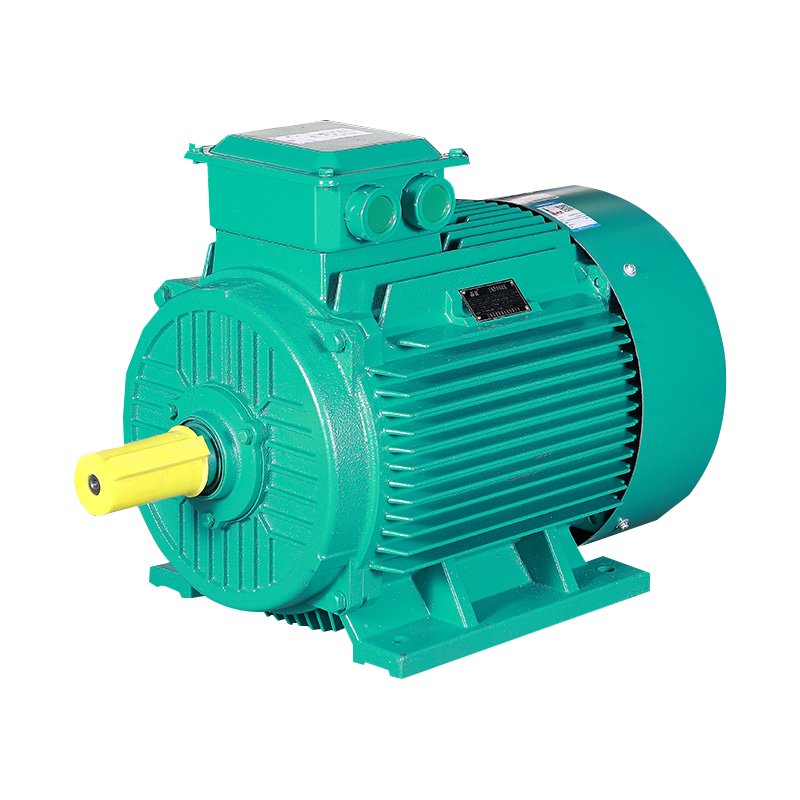

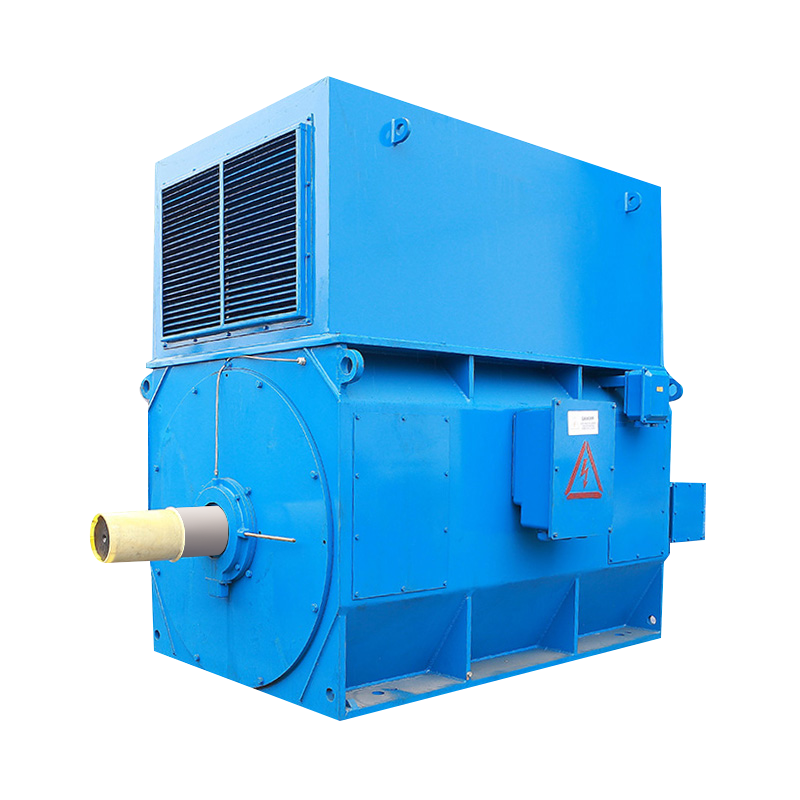

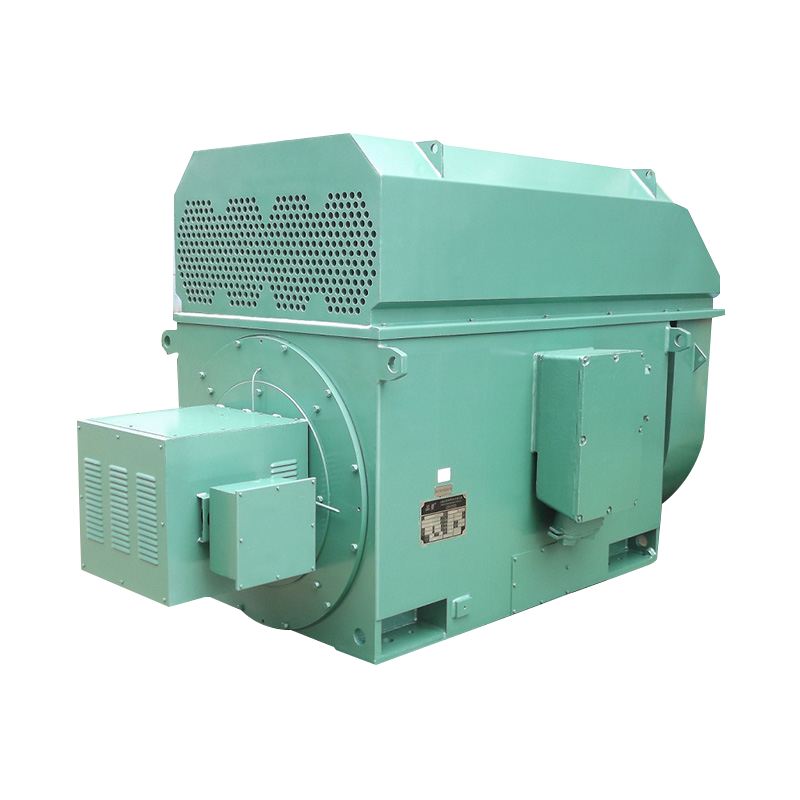

En una era dominada por los variadores de frecuencia (VFD), uno podría considerar la motor de rotor bobinado trifásico una tecnología heredada. Sin embargo, cuando ingrese a cualquier planta de procesamiento de servicio pesado, mina o instalación de manejo de materiales a gran escala, encontrará que estos caballos de batalla realizan de manera confiable las tareas más exigentes. La cuestión no es la obsolescencia, sino la especialización: para aplicaciones específicas de alto par y alta inercia, el motor de rotor bobinado ofrece una combinación de rendimiento, robustez y rentabilidad que las alternativas modernas a menudo tienen dificultades para igualar. Este artículo va más allá de lo básico y proporciona un análisis a nivel de ingeniero de las ventajas clave que hacen que motores trifásicos de rotor bobinado indispensable en aplicaciones industriales, desde el arranque controlado hasta el mantenimiento práctico.

Principio fundamental: el poder del control del rotor externo

A diferencia de un motor de jaula de ardilla cuyo circuito del rotor está en cortocircuito permanente, la característica definitoria de un motor de rotor bobinado es el devanado del rotor trifásico, que llega al estator mediante anillos colectores y escobillas. Esta arquitectura permite la conexión de resistencias externas o controles electrónicos al circuito del rotor. Esta diferencia simple pero profunda permite la manipulación directa de la característica par-velocidad del motor. Al aumentar la resistencia del rotor externo en el arranque, aumenta la impedancia efectiva del rotor, lo que simultáneamente limita la corriente de entrada y maximiza el par disponible desde la velocidad cero, una capacidad que es intrínseca al diseño del motor.

Ventaja principal 1: rendimiento inicial superior para cargas pesadas

Aquí es donde realmente destacan los motores de rotor bobinado. Su capacidad para proporcionar un par de arranque elevado con una corriente de arranque baja resuelve dos problemas industriales críticos: la tensión mecánica en los equipos accionados y la tensión eléctrica en la fuente de alimentación.

Venciendo la alta inercia: la opción ideal para trituradoras y molinos

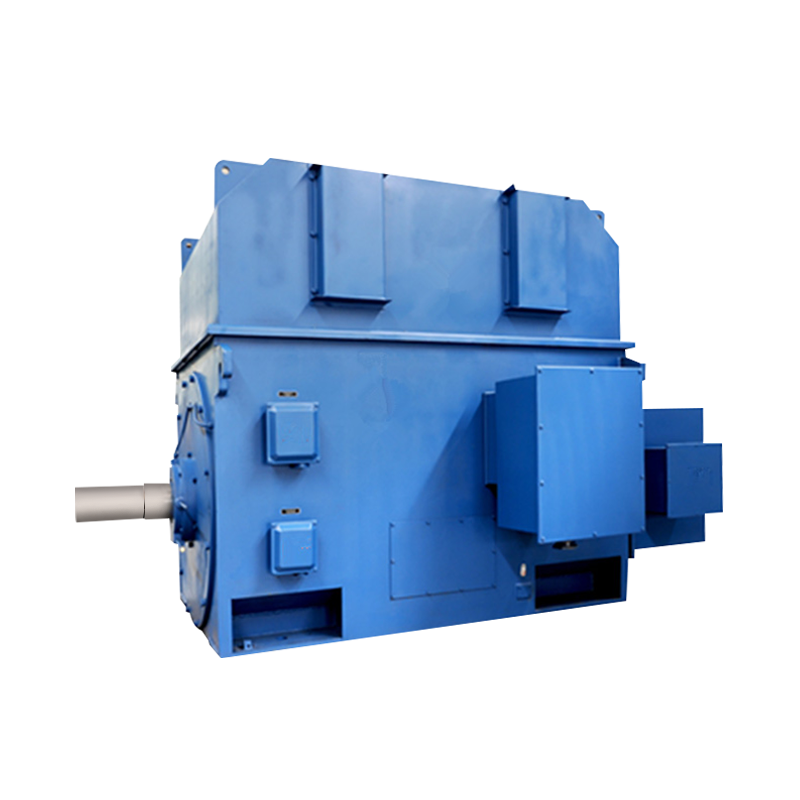

Al comparar un Motor de rotor bobinado trifásico versus jaula de ardilla para aplicación trituradora , la superioridad del rotor bobinado es clara. Las trituradoras, los molinos de bolas y los grandes ventiladores presentan una enorme inercia rotacional. Un motor de jaula de ardilla estándar que arranca en línea recta consumiría entre el 600% y el 800% de la corriente a plena carga y proporcionaría solo entre el 150% y el 200% del par nominal, lo que provocaría graves caídas de la red y una aceleración prolongada y estresante. Un motor de rotor bobinado con resistencias externas del tamaño adecuado puede entregar entre el 200 y el 250 % del par a plena carga y consumir solo entre el 150 y el 200 % de la corriente. Esto da como resultado una aceleración suave, controlada y más rápida de la carga de alta inercia, minimizando el desgaste de los engranajes, los acoplamientos y la propia maquinaria accionada.

Precisión en movimiento: la solución crítica para la seguridad de los polipastos

la cuestión de ¿Por qué utilizar un motor de rotor bobinado para aplicaciones de polipasto? se centra en el control y la seguridad. Los polipastos y grúas requieren no sólo un alto par de arranque para levantar una carga, sino, más importante aún, un control preciso durante la aceleración y desaceleración para evitar la oscilación de la carga. El control de resistencia escalonado de un motor de rotor bobinado permite a los operadores progresar suavemente a través de la aceleración y, fundamentalmente, utilizar resistencias para el frenado eléctrico controlado durante el descenso. Esto proporciona una capacidad inherente de "arranque suave" y "parada suave" que mejora la seguridad, reduce el impacto mecánico y permite una localización precisa de la carga, lo cual es difícil de lograr de manera tan confiable con una configuración básica de motor de jaula de ardilla.

Ventaja principal 2: control de velocidad robusto y económico

Para aplicaciones que requieren una variación de velocidad limitada, los motores de rotor bobinado ofrecen una solución notablemente robusta. comprensión Cómo controlar la velocidad de un motor de rotor bobinado trifásico. es sencillo: al variar la resistencia en el circuito del rotor, se cambia el deslizamiento del motor y, por tanto, su velocidad. Más resistencia equivale a un mayor deslizamiento y una menor velocidad de funcionamiento. Este método proporciona un medio sencillo, rentable y robusto de control de velocidad, especialmente en entornos hostiles donde los componentes electrónicos delicados pueden fallar.

- Resistencias escalonadas tradicionales: Bancos de resistencias voluminosos pero extremadamente robustos conmutados mediante contactores. Ideal para ambientes sucios y calurosos.

- Reóstatos líquidos: Proporciona una aceleración más suave variando el nivel del electrolito o la inmersión de la placa, lo que se utiliza a menudo en motores de anillos colectores de muy alta potencia.

- Controladores de rotor de estado sólido: Choppers electrónicos modernos que varían la resistencia efectiva mediante control PWM, ofreciendo mejor eficiencia y control más preciso que las resistencias escalonadas.

Al evaluar las opciones de control de velocidad, una consideración clave para los ingenieros es el costo total de propiedad y la idoneidad ambiental. La siguiente tabla contrasta la solución de rotor bobinado con el omnipresente motor de jaula de ardilla impulsado por VFD para una aplicación típica de rango de velocidad limitado y alta potencia.

| Característica | Motor de rotor bobinado con control de resistencia | Motor de jaula de ardilla con VFD |

| Costo inicial (alta potencia) | Generalmente más bajo para el motor y el sistema de control. | Significativamente más alto, especialmente para transmisiones clasificadas para un par de arranque alto. |

| Rango de control de velocidad | Limitado (normalmente entre el 50 y el 100 % de la velocidad síncrona). Lo mejor para reducción de velocidad fija o escalonada. | Muy amplio (0-120%). Excelente para una variación de velocidad continua y precisa. |

| Robustez ambiental | Excelente. Los bancos de resistencias y el motor son muy tolerantes al polvo, la humedad y los cambios de temperatura. | Moderado a pobre. Los VFD requieren ambientes limpios y frescos o costosas carcasas protectoras. |

| Armónicos y factor de potencia | No genera armónicos en el lado de la línea. El factor de potencia disminuye con la reducción de velocidad. | Genera armónicos que requieren mitigación. Puede mantener un factor de potencia alto en toda la gama. |

| Complejidad del mantenimiento | Mecánico/eléctrico (escobillas, resistencias, contactores). Predecible y a menudo simple. | Electrónico. Requiere conocimientos especializados para la resolución de problemas. |

Ventaja principal 3: protección inherente de la red y los equipos

El beneficio eléctrico más directo es responder ¿Cómo reducen los motores de rotor bobinado la corriente de entrada? . Por diseño, la corriente de arranque normalmente se mantiene entre el 150 y el 200 % de la FLC, en comparación con el 600-800 % de un motor de jaula de ardilla DOL. Esto tiene importantes implicaciones comerciales:

- Impacto reducido en la red: Evita caídas de voltaje que pueden afectar a otros equipos sensibles en el mismo suministro.

- Menor costo de infraestructura: Permite el uso de transformadores y cableado más pequeños, reduciendo el gasto de capital inicial.

- Arranque suave inherente: El aumento de par controlado protege el equipo impulsado de golpes mecánicos repentinos, lo que extiende la vida útil de las cajas de engranajes, transportadores y acoplamientos.

Contexto de la industria: el nicho en evolución en un mundo VFD

Si bien la adopción de VFD continúa creciendo, el motor de rotor bobinado no ha permanecido estático. Su nicho se está viendo reforzado tanto por la demanda persistente como por las actualizaciones tecnológicas. Según un análisis del mercado electrotécnico de 2024 centrado en la industria pesada, la demanda de soluciones de arranque de alto par en los mercados emergentes con una infraestructura de red menos estable ha experimentado un crecimiento anual constante del 3-5%, con sistemas de rotor bobinado modernizados con controladores de rotor de estado sólido capturando una participación significativa. Además, la última revisión de 2023 de la norma IEC 60034-30-1 para clases de eficiencia de motores, si bien está dirigida principalmente a motores de jaula de ardilla, ha estimulado el desarrollo en la optimización de la eficiencia completa del sistema de accionamiento de aplicaciones de rotor bobinado, incluidos esquemas de control mejorados para resistencias externas para minimizar las pérdidas por deslizamiento durante el funcionamiento en estado estable.

Fuente: IEC - Normas electrotécnicas internacionales & Informes de análisis del mercado industrial

Garantizar la confiabilidad a largo plazo: mejores prácticas de mantenimiento

Las ventajas de rendimiento de los motores de rotor bobinado dependen de un mantenimiento adecuado. Un programa de mantenimiento estructurado es esencial.

Atención proactiva: el Guía de mantenimiento de anillos colectores para motores de inducción de rotor bobinado

El conjunto de anillo colector y cepillo es el principal componente de desgaste del sistema. Las mejores prácticas incluyen:

- Inspección y limpieza periódicas: Compruebe si hay acumulación de polvo (el polvo de carbón conductor es particularmente dañino) y límpielo con un paño sin filamentos y un limpiador adecuado.

- Desgaste y presión del cepillo: Mida la longitud del cepillo con regularidad y reemplácelo según las especificaciones del fabricante. Asegúrese de que la presión del resorte sea uniforme y correcta para mantener un buen contacto y minimizar las chispas.

- Condición de la superficie del anillo colector: Controle si hay ranuras, picaduras o desgaste desigual. Puede ser suficiente un mantenimiento ligero con papel abrasivo fino; Los casos severos requieren un remecanizado profesional.

- Observación de chispas: Es normal que se produzcan algunas chispas en el borde de salida del cepillo. Las chispas excesivas (más allá de los estándares IEC/GB) indican problemas con la presión, la superficie del anillo o la calidad de las escobillas.

Una practica Solución de problemas comunes del motor de rotor bobinado trifásico

Guía de referencia rápida para problemas comunes:

- Chispas/desgaste excesivos de las escobillas: Verifique la presión del cepillo, la calidad y el estado de la superficie del anillo colector. Asegúrese de que los anillos estén limpios y concéntricos.

- El motor funciona lento/se sobrecalienta: Probablemente una falla en el circuito de resistencia externo (conexión abierta, contactor fallido, paso atascado). Verifique el banco de resistencias y la secuencia de control.

- Corriente de fase desigual: Podría indicar un circuito abierto en una fase del rotor (cable roto, escobillas muy desgastadas) o un desequilibrio en las resistencias externas.

- Vibración/Ruido: Verifique si hay cojinetes desgastados (comunes a todos los motores), pero también inspeccione si hay un arrastre desigual del cepillo o problemas mecánicos con el conjunto del anillo colector.

Preguntas frecuentes: motores de rotor bobinado trifásicos

1. ¿Son los motores de rotor bobinado menos eficientes que los motores accionados por VFD?

A máxima velocidad con el rotor en cortocircuito, su eficiencia es comparable a la de un motor de jaula de ardilla de clase similar. Durante la reducción de velocidad mediante resistencia, la eficiencia disminuye a medida que las pérdidas por deslizamiento se disipan en las resistencias. Un VFD moderno puede ser más eficiente en un amplio rango de velocidades. Sin embargo, para aplicaciones de velocidad fija o de rango limitado, la diferencia total en la eficiencia del sistema puede ser insignificante, y el menor costo inicial y la mayor robustez del sistema de rotor bobinado pueden ofrecer un mejor costo total de propiedad.

2. ¿Es el mantenimiento del cepillo un inconveniente importante?

Es una consideración, no necesariamente un inconveniente. El mantenimiento de las escobillas y los anillos colectores es una tarea programada y predecible. En entornos hostiles, este mantenimiento mecánico a menudo se prefiere a la falla de la electrónica VFD sensible. Los materiales y diseños de cepillos modernos tienen intervalos de servicio significativamente extendidos, que a veces superan los 12 a 18 meses de funcionamiento continuo.

3. ¿Se puede utilizar un motor de rotor bobinado con un VFD?

Sí, en una configuración denominada sistema "doble alimentación", pero es compleja y poco común. De manera más práctica, los VFD se pueden usar en el lado del estator de un motor de rotor bobinado (con el rotor en cortocircuito), pero esto anula sus ventajas de arranque y rara vez es rentable en comparación con el uso de un motor de jaula de ardilla estándar.

4. ¿Cuáles son las principales razones para elegir uno hoy?

Los principales factores que impulsan la decisión son: 1) Requisito de un par de arranque muy alto con corriente de entrada limitada (para trituradoras, compresores), 2) Necesidad de un control de velocidad simple y resistente en un entorno hostil (sucio, húmedo, caliente) y 3) Aplicaciones donde la aceleración/desaceleración controlada es crítica por razones de seguridad o de proceso (polipastos, transportadores grandes).

5. ¿Cómo sé si mi aplicación necesita una?

Realice un análisis detallado del tren motriz. Preguntas clave: ¿Qué es el WR? 2 (momento de inercia) de la carga? ¿Cuál es el par de aceleración y de arranque requerido? ¿Cuáles son las limitaciones de la red? ¿Cuál es el entorno operativo? Si el análisis apunta a una alta inercia, un alto par de arranque y la necesidad de un arranque controlado dentro de las limitaciones de la red, un motor de rotor bobinado debería ser el principal contendiente.