Ante las temperaturas extremas altas, ¿qué avances se han realizado en los métodos de enfriamiento de motores de rotor de heridas trifásicos personalizados?

1. Optimización del disco de calor: expandir la disipación de calor "campo de batalla"

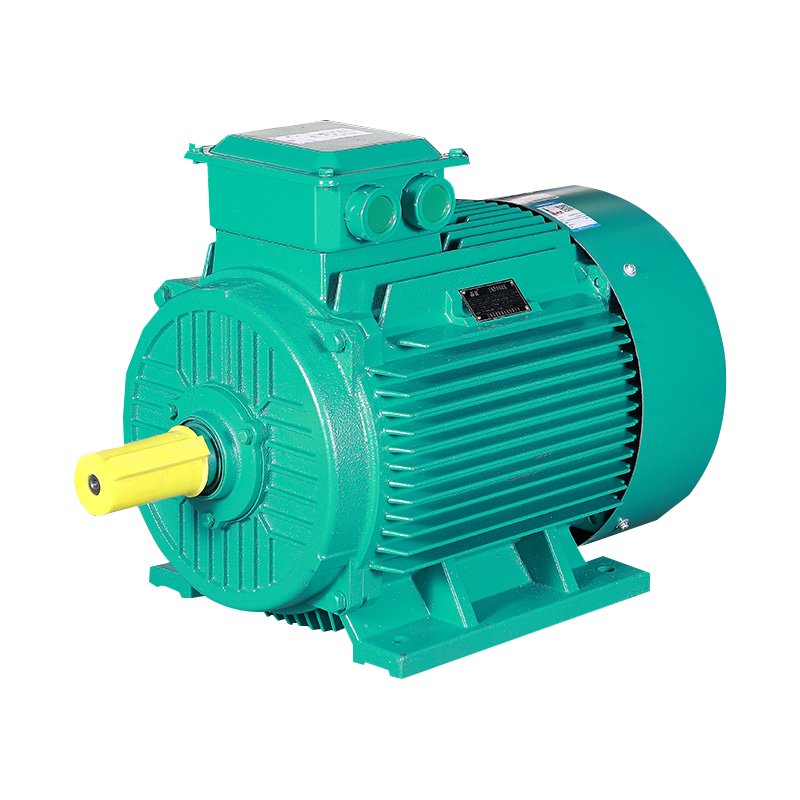

En el sistema de disipación de calor de Motores de rotor de heridas trifásicos personalizados , los disipadores de calor se pueden llamar Vanguard, asumiendo la pesada tarea de conducción de calor y disipación. Su ventaja más significativa es que mejora en gran medida la eficiencia de disipación de calor al expandir el área de contacto entre el motor y el aire exterior. El área del disipador de calor de los motores tradicionales es relativamente limitada, y la velocidad de transferencia de calor es difícil de cumplir con los requisitos de disipación de calor en condiciones de trabajo complejas. El motor de rotor de heridas trifásico personalizado adopta un enfoque diferente y diseña cuidadosamente una gran área de disipadores de calor en la superficie de la carcasa del motor. Estos disipadores de calor son como "alas" que se extienden hacia afuera, expandiendo enormemente el "campo de batalla" de la disipación de calor.

En términos de selección de materiales, los disipadores de calor de los motores de rotor de heridas trifásicos personalizados están hechos en su mayoría de materiales metálicos con alta conductividad térmica, como la aleación de aluminio. La aleación de aluminio no solo tiene una buena conductividad térmica y puede realizar rápidamente el calor generado dentro del motor a la superficie, sino que también tiene un peso ligero y no aumentará demasiado el peso total del motor, lo que conduce a la instalación y operación del motor. En términos de diseño de forma, generalmente se usa una estructura de aleta. El disipador de calor de esta estructura tiene forma como una aleta de pescado y tiene una forma geométrica única. Puede cortar efectivamente el aire, haciendo que el aire forme turbulencia en su superficie y rompa la capa límite de aire, mejorando significativamente la eficiencia del intercambio de calor entre el aire y el disipador de calor. En comparación con los disipadores de calor planos tradicionales, la estructura de la aleta puede mejorar la eficiencia de disipación de calor en más del [x]%.

La disposición de los disipadores de calor también se ha considerado cuidadosamente. No se apilan al azar, sino que se organizan de manera ordenada de acuerdo con un cierto espacio y ángulo. El espaciado razonable no solo puede garantizar que haya suficiente espacio de circulación de aire entre los disipadores de calor para evitar la obstrucción del flujo de aire, sino que también haga uso completo de la superficie de la carcasa limitada para maximizar la cantidad de disipadores de calor. En términos generales, el espaciado del disipador de calor se calculará con precisión de acuerdo con la potencia, el entorno operativo y los requisitos de disipación de calor del motor. El diseño de ángulo del disipador de calor es guiar la dirección del flujo de aire para que pueda pasar sobre la superficie del disipador de calor más suavemente y mejorar el efecto de convección de aire. Por ejemplo, en algunos motores que deben instalarse verticalmente, el disipador de calor se diseñará en un cierto ángulo de inclinación para utilizar mejor el principio del aumento del aire caliente, promover la convección de aire natural y mejorar aún más la eficiencia de la disipación de calor.

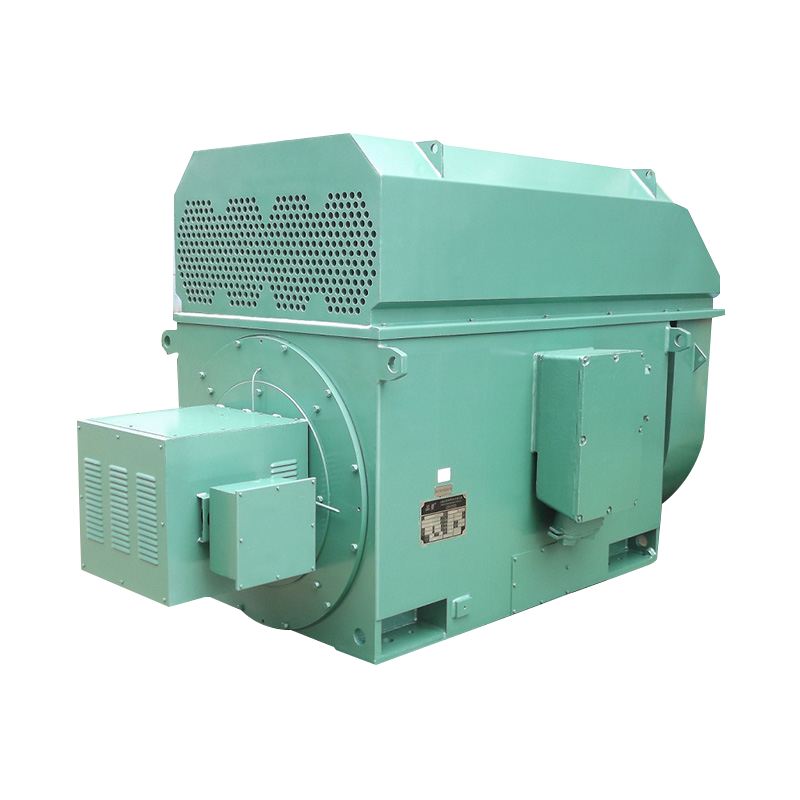

2. Mejora de la ruta de ventilación: creando una disipación de calor eficiente "canal"

Además de la instalación de "hardware" del disipador de calor, el motor de rotor de heridas trifásico personalizado también ha hecho grandes esfuerzos para optimizar la ruta de ventilación y haber creado cuidadosamente un "canal" de disipación de calor eficiente. La estructura del conducto de aire dentro del motor es como el sistema vascular del cuerpo humano, responsable de transportar aire de enfriamiento a varias piezas de calefacción y quitarle calor. La estructura optimizada del conducto de aire puede hacer que el flujo de aire de enfriamiento sea más suave dentro del motor, mejorando significativamente el efecto de disipación de calor.

Configurar una placa de guía dentro del motor es una de las medidas clave para optimizar la ruta de ventilación. La placa de guía es como un policía de tráfico, que puede guiar con precisión el flujo de aire hacia partes clave con alta generación de calor, como devanados y núcleos de hierro. Como el componente central del motor, el devanado generará mucho calor en el proceso de convertir la energía eléctrica en energía mecánica, y el núcleo de hierro también generará calor debido a la histéresis y las pérdidas de corriente remolinos bajo la acción del campo magnético alterno. La placa guía guía con precisión el aire de enfriamiento a estas áreas de calefacción a través de un diseño inteligente y un diseño de forma para garantizar que el calor se pueda quitar a tiempo. Por ejemplo, establecer una placa de guía anular alrededor del devanado puede hacer que el aire fluya de manera anular, envolviendo el devanado en todas las direcciones y logrando una disipación de calor eficiente; Configuración de una placa de guía de tira larga en la dirección axial del núcleo puede guiar el aire para que fluya a lo largo de la dirección de longitud del núcleo para mejorar el efecto de disipación de calor del núcleo. Al mismo tiempo, el diseño razonable de la posición y el tamaño de la entrada y salida de aire también es un enlace crucial. La posición de la entrada de aire debe seleccionarse cuidadosamente para garantizar que se pueda introducir aire fresco con baja temperatura y bajo contenido de polvo. Por lo general, la entrada de aire se coloca en la parte inferior o al lado del motor, lejos de las fuentes de calor y las áreas polvorientas. La posición de la salida de aire debe considerar la dirección del flujo de aire y la eficiencia de escape. Generalmente se establece en una posición más alta en la parte superior o al lado del motor para que el aire caliente pueda aumentar naturalmente y descargarse suavemente. El tamaño de la entrada y salida de aire también debe calcularse con precisión de acuerdo con la potencia del motor, los requisitos de disipación de calor y la resistencia del conducto de aire interno. Una entrada o salida de aire demasiado grande puede hacer que la velocidad de flujo de aire sea demasiado rápida, aumente la resistencia y el ruido del viento, y también afecte el equilibrio de la presión del aire dentro del motor; mientras que una entrada o salida de aire demasiado pequeña limitará el flujo de aire y no cumplirá con los requisitos de disipación de calor. Al diseñar científica y racionalmente la entrada y salida de aire, se puede formar una buena convección dentro del motor, mejorando efectivamente la eficiencia de la disipación de calor y asegurando que el motor pueda operar de manera estable en condiciones de trabajo complejas.

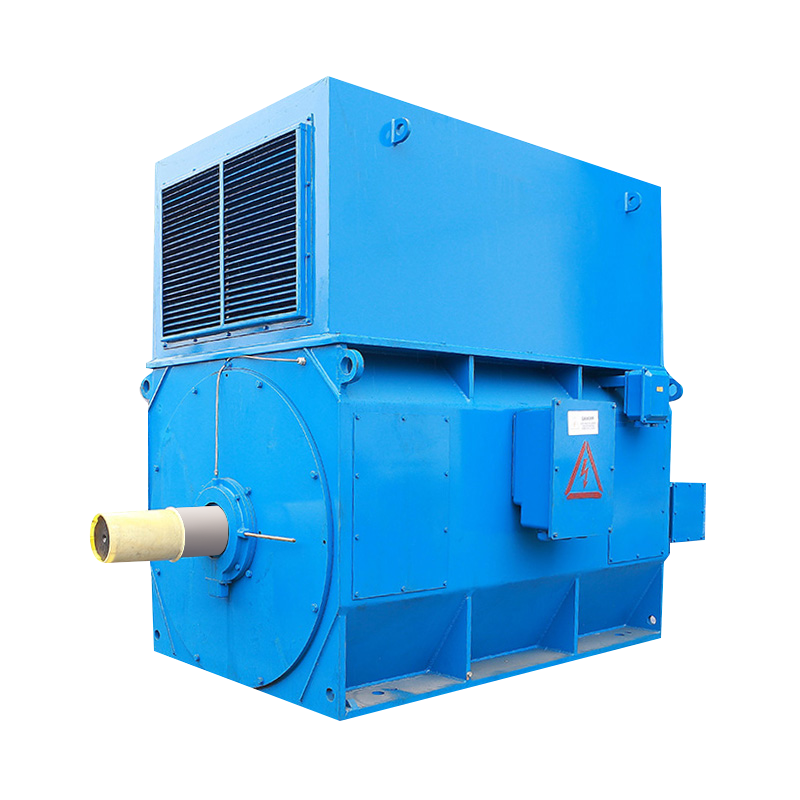

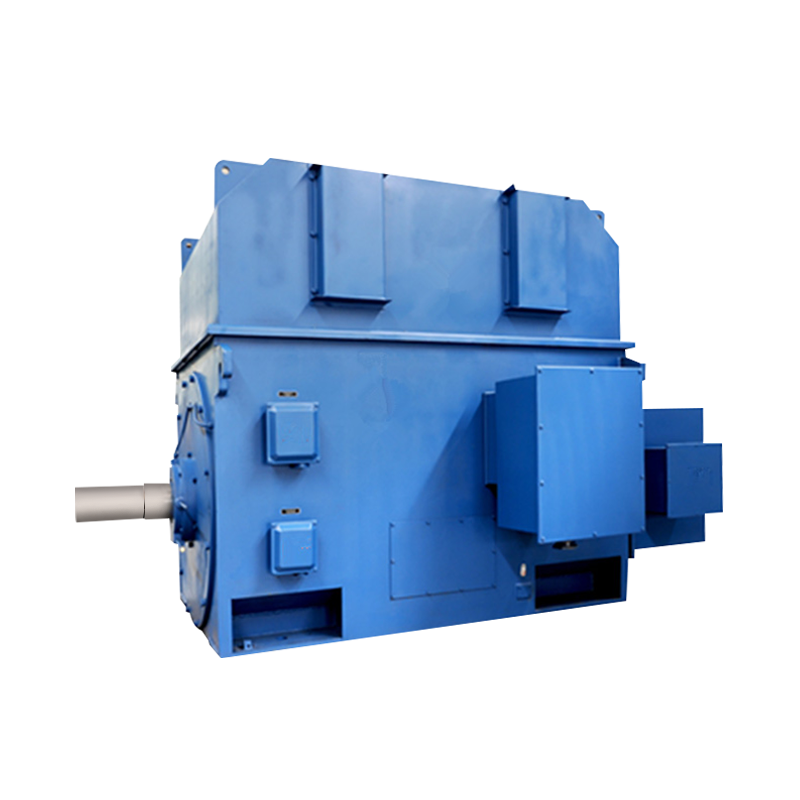

4. Método especial de enfriamiento: lidiar con desafíos ambientales extremos

En algunos entornos de temperatura extremadamente alta, como el taller de plantilla de plastilina en la industria metalúrgica, el horno junto a la industria de fabricación de vidrio y el reactor de alta temperatura cerca de la industria química, el motor enfrenta desafíos de disipación de calor sin precedentes. En este momento, confiar únicamente en la disipación de calor natural y los métodos de ventilación ordinaria está lejos de satisfacer las necesidades. Los motores de rotor de heridas trifásico personalizados permitirán métodos de enfriamiento especiales para garantizar que aún puedan mantener una temperatura de funcionamiento estable en entornos hostiles.

El enfriamiento del aire forzado es un método de enfriamiento especial de uso común. Instala un ventilador en el motor para forzar el aire frío exterior al motor para acelerar la disipación de calor. El volumen de energía y aire del ventilador se combinará con precisión de acuerdo con la calefacción del motor. Al seleccionar un ventilador, es necesario considerar de manera integral factores como la potencia del motor, la temperatura del entorno operativo, los requisitos de disipación de calor y los parámetros de rendimiento del ventilador. Por ejemplo, para un motor de alta potencia que se ejecuta en un entorno de alta temperatura, puede ser necesario equiparlo con un ventilador centrífugo de alta potencia y volumen de alta potencia para garantizar que se pueda proporcionar suficiente flujo de aire de enfriamiento. Al mismo tiempo, la posición de instalación del ventilador también debe diseñarse cuidadosamente. El ventilador generalmente se instala en la entrada de aire del motor para que el aire frío pueda ingresar directamente al motor bajo la acción del ventilador para formar un flujo de aire de enfriamiento eficiente. El enfriamiento del aire forzado puede reducir rápidamente la temperatura del motor en poco tiempo, resolver efectivamente el problema de las dificultades de disipación de calor del motor en entornos de alta temperatura y proporcionar una fuerte garantía para la operación estable del motor.

El método de enfriamiento de agua es el "arma definitiva" para motores de rotor de heridas trifásicos personalizados bajo requisitos extremos de disipación de calor. El sistema de enfriamiento de agua utiliza agua de enfriamiento circulante para absorber el calor generado por el motor al establecer tuberías de agua de enfriamiento dentro del motor, y su eficiencia de disipación de calor es mucho más alta que la del método de enfriamiento de aire. La tubería de agua de enfriamiento generalmente está hecha de tuberías de cobre o tuberías de acero inoxidable. Estas tuberías tienen una buena conductividad térmica y resistencia a la corrosión, y pueden garantizar una operación estable en entornos industriales complejos. El sistema de enfriamiento de agua generalmente está compuesto por tanques de agua de enfriamiento, bombas de agua, tuberías de agua y sistemas de control de temperatura. El tanque de agua de enfriamiento se usa para almacenar agua de enfriamiento, y la bomba de agua es responsable de extraer agua de enfriamiento del tanque de agua y transportarla a la tubería de agua de enfriamiento dentro del motor a través de la tubería de agua. Después de absorber el calor generado por el motor, fluye de regreso al tanque de agua. El sistema de control de temperatura puede monitorear la temperatura del motor en tiempo real y ajustar automáticamente la velocidad de la bomba de agua y el flujo de agua de enfriamiento de acuerdo con el valor de temperatura establecido para garantizar que el motor siempre permanezca dentro de un rango de temperatura de funcionamiento seguro. El método de enfriamiento de agua puede controlar con precisión la temperatura del motor, e incluso en entornos de alta temperatura extremadamente duros, también puede hacer que el motor funcione de manera estable, mejorando en gran medida la confiabilidad y la vida útil del motor.