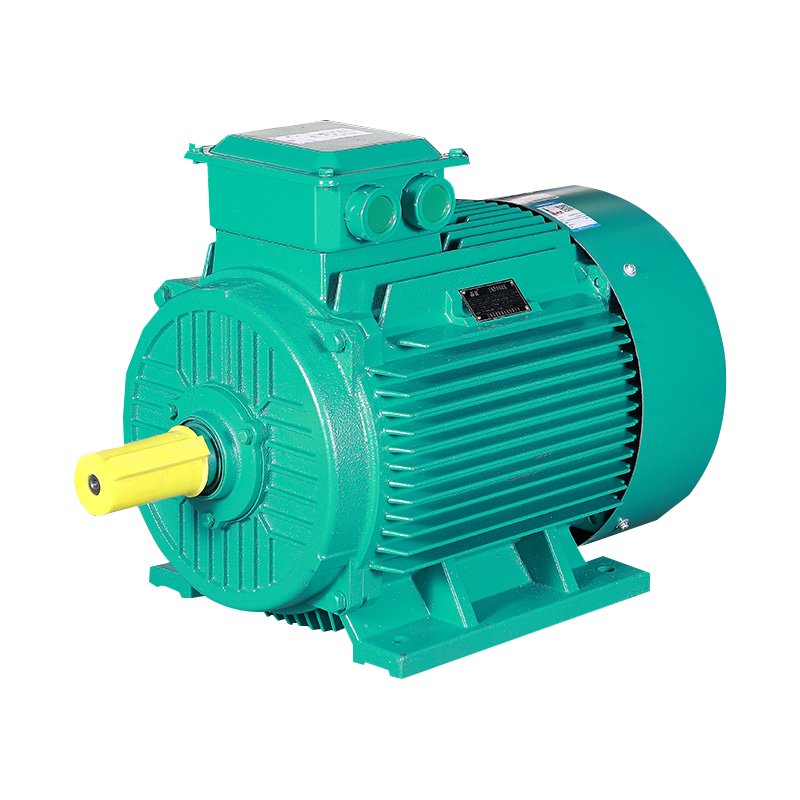

¿Cómo cumple con un motor de rotor de la herida los grandes requisitos de par de arranque del equipo?

En los equipos de producción de materiales de construcción, ¿cómo cumple con un motor de rotor de heridas los grandes requisitos de par de arranque del equipo y logra una regulación de velocidad eficiente?

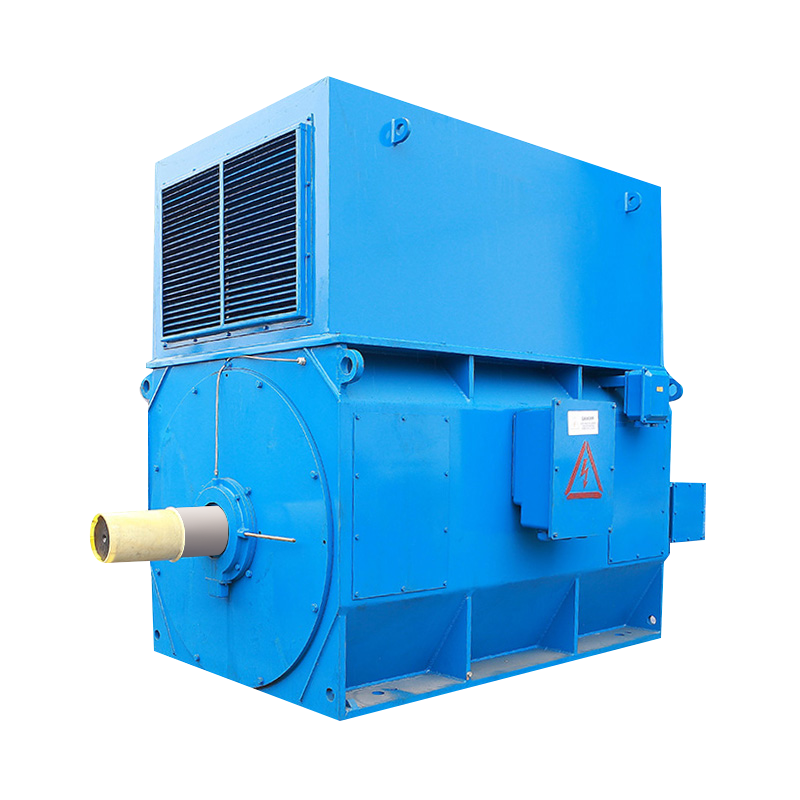

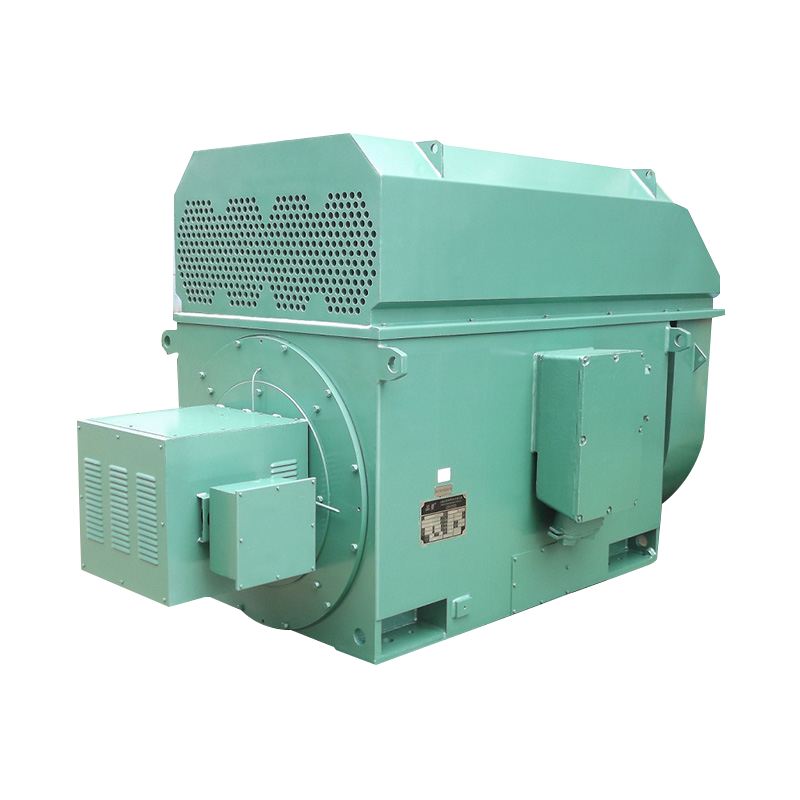

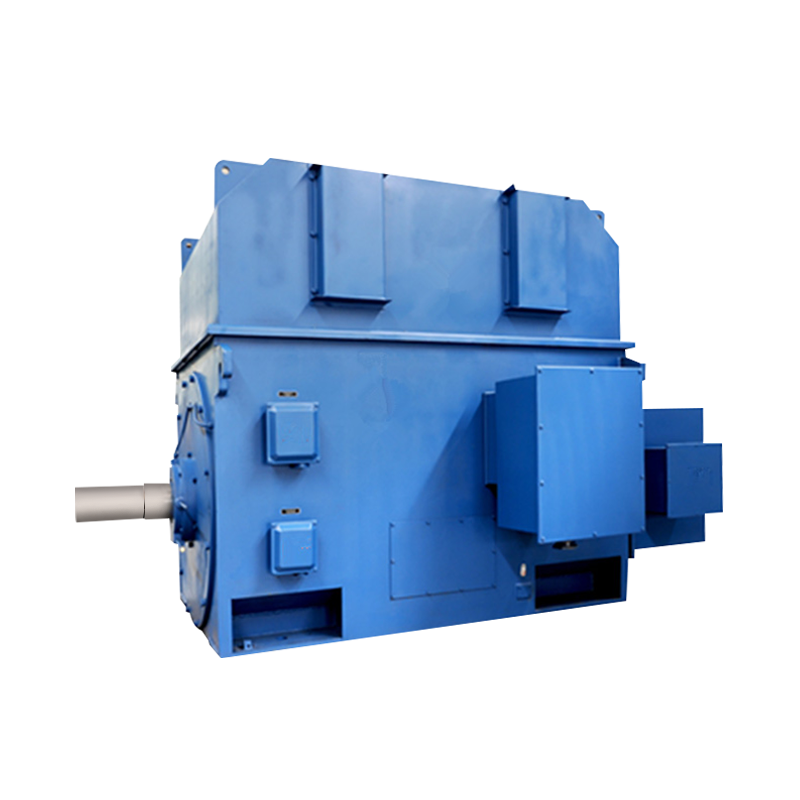

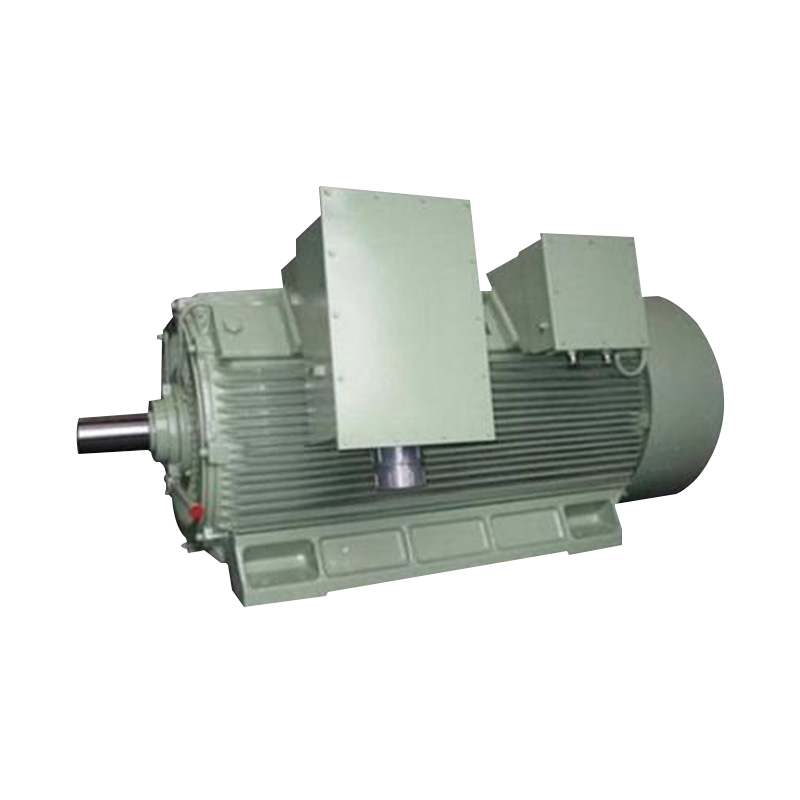

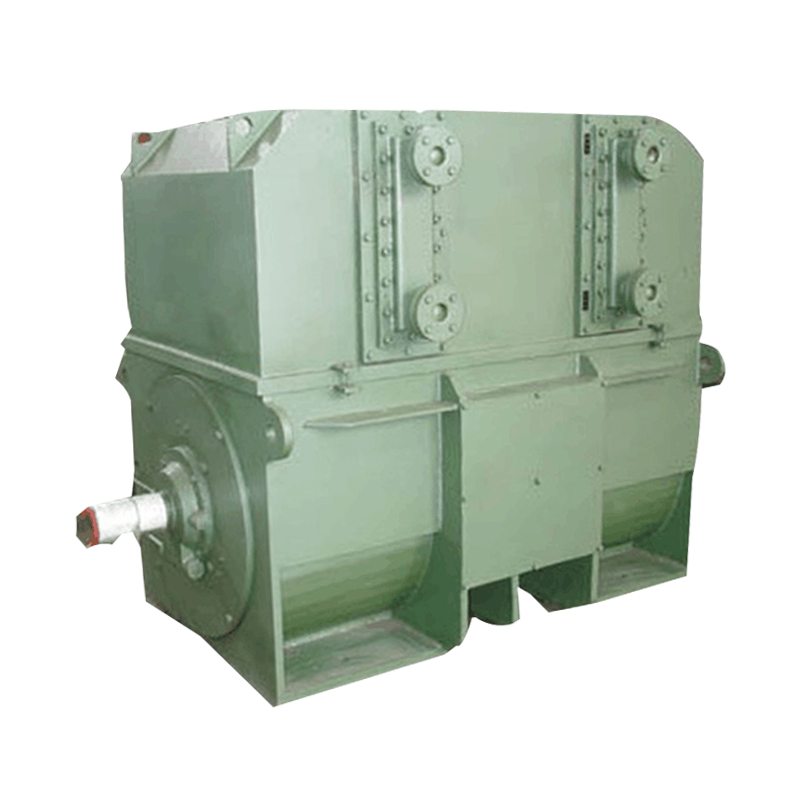

En el equipo de producción de materiales de construcción, un motor de rotor de heridas ( Motor de tipo de rotor de heridas ) cumple con los grandes requisitos de par iniciales y logra una regulación de velocidad eficiente a través de los siguientes métodos:

Ajuste de resistencia del rotor:

Método: durante el proceso de inicio de un motor del rotor de la herida, la corriente de arranque y el par se controlan conectando una resistencia ajustable en el circuito del rotor. Una mayor resistencia al rotor puede reducir la corriente de arranque mientras aumenta el par inicial.

Ventajas: este método puede comenzar sin problemas, reducir el impacto en la red eléctrica y proporcionar un alto par inicial.

Resistencia de inicio de múltiples etapas:

Método: Use la resistencia de arranque en varias etapas, es decir, reduzca gradualmente la resistencia del rotor durante el proceso de inicio y aumente la velocidad paso a paso.

Ventajas: el inicio de múltiples etapas puede suavizar aún más el proceso de inicio del motor, reducir el impacto mecánico y el estrés eléctrico, y adaptarse a las necesidades de un gran torque de arranque.

Sistema de control automático:

Método: use un sistema de control automático para monitorear el estado operativo del motor en tiempo real y ajuste automáticamente la resistencia del rotor y la velocidad del motor de acuerdo con las condiciones de carga.

Ventajas: el sistema de control automático puede lograr una regulación de velocidad precisa y al comienzo del control, y mejorar la eficiencia general y la confiabilidad operativa de los equipos de producción.

Resistencia al rotor Dispositivo de cortocircuito:

Método: después de que el motor alcanza una velocidad de funcionamiento estable, la resistencia del rotor está completamente cortaquitana a través del dispositivo de cortocircuito, para que el motor pueda continuar funcionando con pérdidas operativas más bajas.

Ventajas: después de un cortocircuito de la resistencia del rotor, se puede mejorar la eficiencia operativa del motor, se puede reducir la pérdida de energía y se puede mantener un buen rendimiento de la regulación de velocidad.

Mantenimiento regular y diseño optimizado:

Método: verifique y mantenga regularmente el devanado del rotor, los cepillos y el dispositivo de resistencia para asegurarse de que estén en buenas condiciones; Optimice el diseño del motor para mejorar su disipación de calor y durabilidad.

Ventajas: un buen mantenimiento y diseño optimizado pueden extender la vida útil del motor y mejorar su confiabilidad y eficiencia operativa.

Plan de implementación

Etapa inicial:

Inicio inicial: en la etapa inicial de inicio, la alta resistencia está conectada para limitar la corriente de inicio y proporcionar un alto par de arranque.

Ajuste gradual: a medida que aumenta la velocidad, la resistencia del rotor se reduce gradualmente para garantizar una aceleración suave.

Etapa de operación:

Operación estable: después de alcanzar la velocidad objetivo, la resistencia del rotor está cortocircuitada para reducir la pérdida operativa del motor y mejorar la eficiencia.

Regulación de carga: durante la operación, la resistencia del rotor se ajusta en tiempo real a través del sistema de control automático para adaptarse a los cambios de carga y lograr una regulación de velocidad eficiente.

A través del método anterior, el motor del rotor de la herida no solo puede cumplir con los grandes requisitos de par de arranque en los equipos de producción de materiales de construcción, sino también lograr una regulación de velocidad eficiente para garantizar la operación suave y eficiente del equipo de producción.