¿Cómo pueden los profesionales de la industria optimizar la selección y el funcionamiento de motores a prueba de explosiones de bajo voltaje?

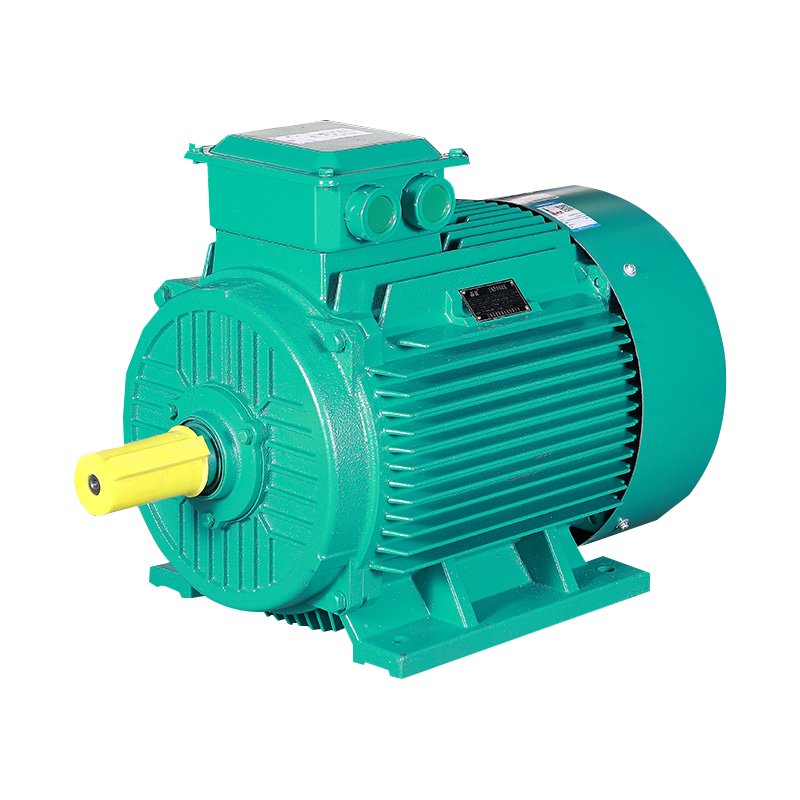

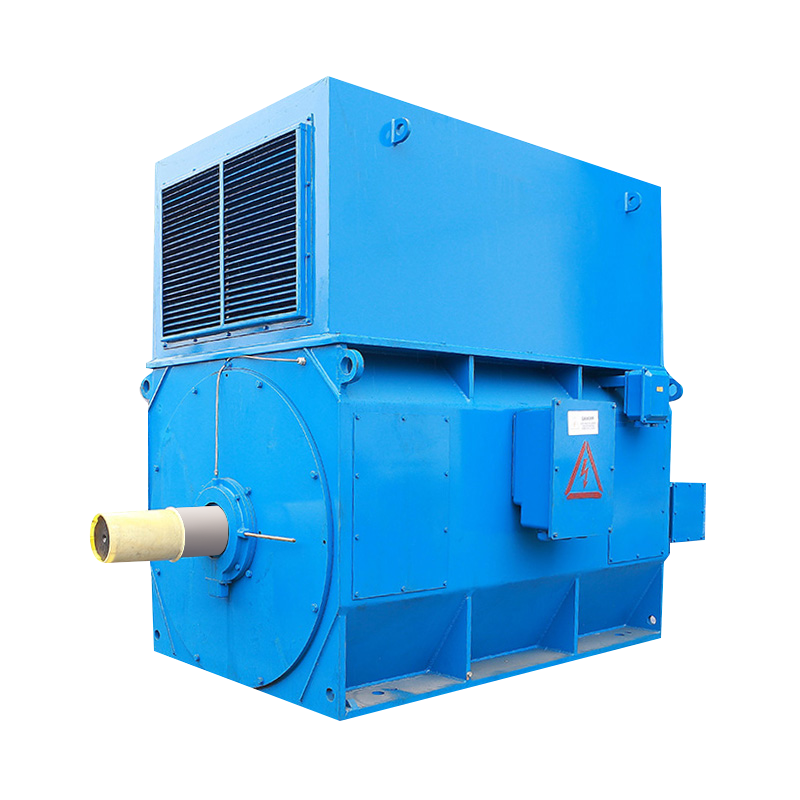

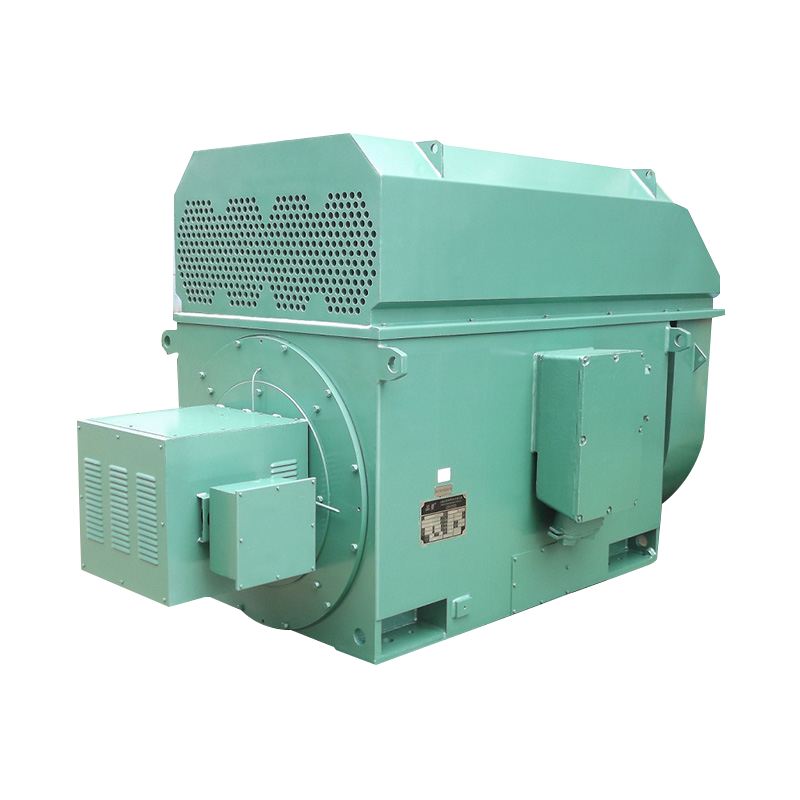

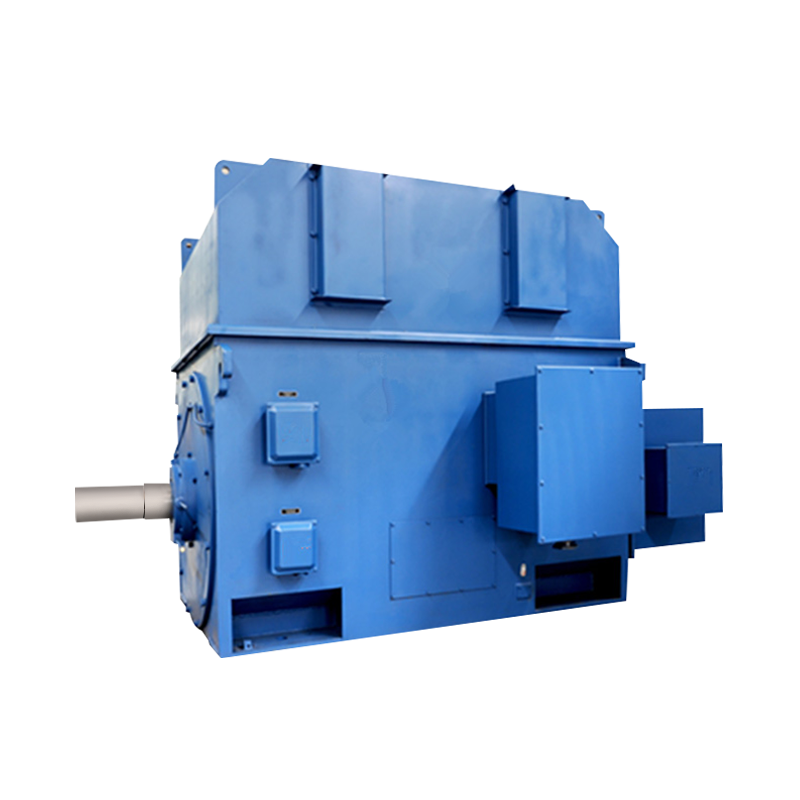

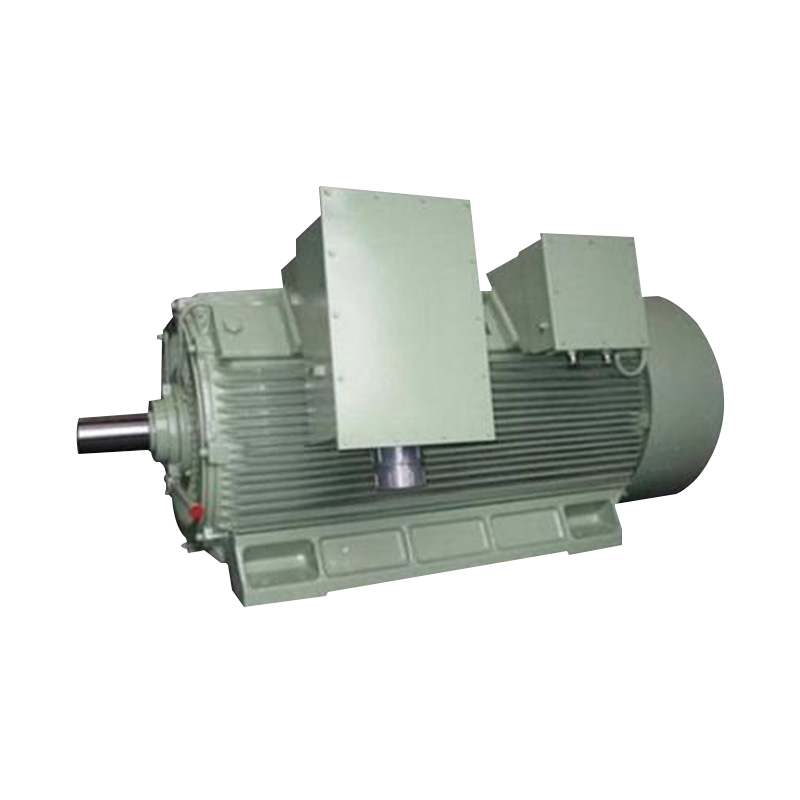

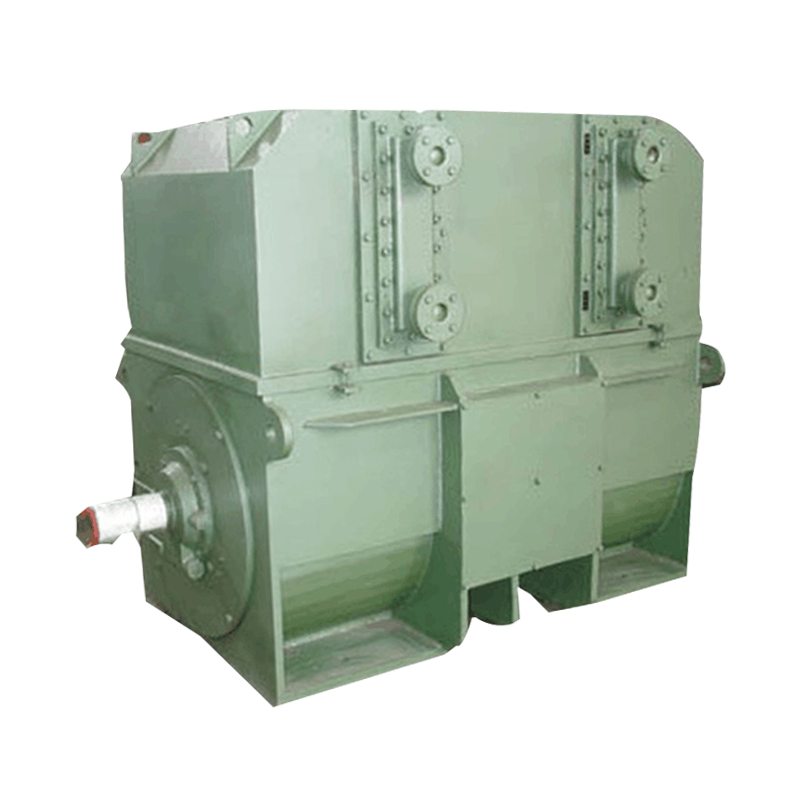

El panorama industrial contemporáneo, particularmente en sectores que involucran sustancias volátiles como los petroquímicos, la minería y los productos farmacéuticos, exige los más altos estándares de seguridad de equipos y eficiencia operativa. Un elemento central de este requisito es el despliegue de maquinaria eléctrica especializada, ejemplificado por el Serie YBX4 de motores de baja tensión a prueba de explosiones. Estos motores, específicamente aquellos que abarcan tamaños de bastidor H: 80-355 mm, no son simplemente fuentes de energía, sino barreras de seguridad críticas. Comprender el intrincado equilibrio entre su calificación de eficiencia súper alta, exigida por los estándares internacionales, y su diseño central a prueba de explosiones es fundamental para la confiabilidad de la ingeniería. Los profesionales deben ir más allá de la función básica de generación de par y profundizar en los matices técnicos que rigen el rendimiento seguro y a largo plazo en entornos clasificados peligrosos. Este enfoque integral garantiza que tanto los objetivos de productividad como los estrictos protocolos de seguridad se cumplan sin concesiones.

Comprensión del papel fundamental de los motores ignífugos de alta eficiencia en la seguridad industrial

Diseño técnico y cumplimiento de seguridad en entornos peligrosos

El concepto mismo detrás del diseño de aparatos a prueba de explosiones, a menudo denominados con la marca "Ex d", se basa en la contención. La carcasa del motor está diseñada para ser lo suficientemente robusta como para soportar la presión de una explosión interna de una mezcla de gases inflamables, evitando que la combustión se propague a la atmósfera externa potencialmente peligrosa. Esta contención se basa en trayectorias de llama maquinadas con precisión (espacios y juntas) que enfrían los gases calientes que se escapan por debajo de la temperatura de autoignición de la atmósfera externa. La designación YBX4 significa el cumplimiento de las clases de eficiencia energética más altas, a menudo IE4 , lo que contribuye directamente a la seguridad intrínseca de la unidad. Un motor con eficiencia superior genera inherentemente menos calor residual durante el funcionamiento. En un gabinete controlado y a prueba de llamas, la producción térmica reducida es una ventaja de seguridad significativa, ya que se minimiza sustancialmente el riesgo de que la temperatura de la superficie del motor exceda el límite certificado, o código T, para el entorno peligroso. Esta intersección de diseño de ahorro de energía e ingeniería de seguridad esencial define la excelencia requerida para las aplicaciones industriales modernas.

Evaluación de la eficiencia: más allá de las métricas de rendimiento de IE4

Si bien la serie YBX4 establece un punto de referencia con su eficiencia IE4, la estrategia industrial a largo plazo implica mirar hacia el futuro hacia estándares emergentes como IE5 . La vida útil operativa de un motor en funcionamiento continuo significa que incluso las mejoras marginales en la eficiencia se traducen en reducciones sustanciales en los costos del ciclo de vida y la huella de carbono. Al evaluar la viabilidad de motores con niveles de eficiencia que superan la clasificación IE4, los ingenieros deben analizar meticulosamente la inversión de capital frente al costo total de propiedad, teniendo en cuenta el ahorro de energía durante una década. Además, una mayor eficiencia se correlaciona directamente con temperaturas operativas más bajas, lo que a su vez reduce el estrés térmico en el aislamiento del devanado y la grasa de los rodamientos. Este beneficio en cascada extiende el tiempo medio entre fallas (MTBF) y refuerza la capacidad del motor para operar bien dentro de su clase de temperatura designada (por ejemplo, T4), brindando un margen adicional de seguridad en las ubicaciones peligrosas más exigentes.

Consideraciones críticas para la selección e instalación del motor

Coincidencia de precisión de zonas peligrosas: grupo de gas y nivel de protección del equipo

Seleccionar el motor ignífugo correcto es un proceso no negociable dictado por las propiedades específicas del material inflamable presente. El medio ambiente está categorizado por su grupo gaseoso (Grupo IIA, IIB , o IIC) y su zona (Zona 1 o Zona 2). El grupo IIC, por ejemplo, representa el peligro más grave, ya que contiene gases altamente volátiles como el hidrógeno y, en consecuencia, requiere un motor con el diseño de carcasa más robusto y las tolerancias más estrechas en la trayectoria de la llama. El nivel de protección del equipo (EPL) del motor, como Gb para aplicaciones de Zona 1, debe estar alineado con el nivel de peligro clasificado de la ubicación. Un motor certificado para el Grupo IIB no es automáticamente adecuado para un entorno del Grupo IIC. Un análisis riguroso de la atmósfera peligrosa, incluida la temperatura de autoignición del material, es fundamental para garantizar la certificación del motor, desde su marca Ex hasta su código T —Es una combinación exacta y confiable para el entorno operativo, asegurando la máxima protección.

Dimensiones estructurales: requisitos de instalación para marcos de H80-355 mm

El rango de tamaño de bastidor estandarizado de H:80 mm a H:355 mm define las dimensiones críticas de montaje y eje del motor, que deben cumplir estrictamente con los estándares dimensionales internacionales para garantizar la intercambiabilidad y la integración mecánica adecuada. La instalación precisa es un requisito previo para mantener la integridad operativa del motor a largo plazo. La alineación incorrecta entre el eje del motor y el equipo impulsado, como una bomba o una caja de cambios, introduce cargas excesivas en los rodamientos y vibraciones. En una máquina a prueba de explosiones, esta vibración puede acelerar el desgaste de las juntas antideflagrantes, comprometiendo potencialmente la integridad del recinto con el tiempo. Por lo tanto, el proceso de instalación debe incluir alineación láser de precisión y un montaje seguro y compatible en la placa base, lo que garantiza que el motor funcione dentro de sus límites de diseño en cuanto a vibración y tensión mecánica, protegiendo así la integridad de sus características Ex-d.

Garantizar la longevidad y las estrategias operativas avanzadas

Mantenimiento y resolución proactiva de problemas para una confiabilidad sostenida

La confiabilidad a largo plazo de un motor a prueba de llamas se garantiza mediante un programa de mantenimiento preventivo especializado que va más allá de las comprobaciones eléctricas estándar. Los puntos críticos de mantenimiento incluyen el examen de caminos de llamas —comprobar signos de corrosión, daños o modificaciones no autorizadas en las juntas y tapas del envolvente, ya que cualquier alteración puede anular la protección antideflagrante. La lubricación adecuada de los cojinetes, utilizando una grasa aprobada para altas temperaturas, es esencial, dado el funcionamiento continuo del motor y la posible acumulación de calor en el ambiente contenido. Además, se debe mantener rigurosamente la integridad del sistema de entrada de cables, incluidos el compuesto sellador y los prensaestopas, para evitar cualquier ingreso de la atmósfera explosiva externa. Investigación inmediata de cualquier característica operativa anormal, como ruido inusual, aumento de la vibración o temperaturas de la superficie que exceden la norma, es vital para prevenir una falla catastrófica y salvaguardar el área peligrosa.

Integración de VFD: abordar el estrés térmico y la compatibilidad del sistema

El uso de variadores de frecuencia (VFD) ofrece beneficios considerables en el control de procesos y ahorro de energía, pero presenta desafíos eléctricos y térmicos únicos para los motores a prueba de explosiones. La conmutación rápida de los VFD puede imponer picos de alto voltaje en los devanados del motor, lo que requiere el uso de motores diseñados con sistemas de aislamiento especializados, a menudo denominados "funcionamiento inversor". Lo que es más importante para aplicaciones a prueba de llamas, el funcionamiento del VFD a bajas velocidades puede reducir drásticamente el efecto de enfriamiento del ventilador montado en el eje, lo que provoca aumentos significativos de la temperatura interna. Por lo tanto, cualquier motor destinado para uso VFD debe estar certificado explícitamente para funcionar con un variador, con la placa de identificación enumerando las limitaciones específicas de velocidad y par (par constante o par variable) bajo control VFD. El diseño adecuado del sistema requiere no sólo un motor certificado sino también el uso de cables blindados y prácticas de conexión a tierra específicas para mitigar interferencia electromagnética y mantener el perfil térmico requerido para preservar el código T certificado del motor.

- Para un funcionamiento seguro y fiable, consulte siempre los documentos de certificación a prueba de explosiones específicos del motor.

- Inspeccione periódicamente la integridad de todas las juntas ignífugas y prensaestopas para mantener la clasificación de seguridad del gabinete.

- Asegúrese de que todas las piezas de repuesto, en particular los cojinetes o las juntas, cumplan con las especificaciones del fabricante original para equipos a prueba de explosiones.